1997年,富士通推出了“凸點(diǎn)芯片載體(BCC)”封裝并獲得了許可證,無鉛引線框架封裝首次得到廣泛采用,工業(yè)基礎(chǔ)設(shè)施也得到了發(fā)展[1]。UTAC Thailand(以前是NSEB)是BCC技術(shù)的早期被許可方。在過去的17年里,在密度、厚度、可靠性和性能方面不斷進(jìn)步,這使得無鉛引線框架包裝預(yù)計(jì)將成為最大的包裝細(xì)分市場(chǎng),2014年的出貨量接近每周10億件[2]。這些基于無鉛引線框架的封裝可能有不同的供應(yīng)商名稱,但四扁平無鉛(QFN)的JEDEC名稱是主要的封裝類型,將在本文中通用。絕大多數(shù)QFN封裝都有一排外圍焊盤,限制了它們?cè)诘鸵_數(shù)設(shè)備上的應(yīng)用——通常低于100個(gè)。

本文提供了最近完成的2013年MEMS產(chǎn)業(yè)商業(yè)化報(bào)告卡研究(報(bào)告卡)[1]的結(jié)果。該成績(jī)單從1998年起每年出版一次。為了確定報(bào)告卡的具體主題,對(duì)技術(shù)商業(yè)化的一般主題進(jìn)行了市場(chǎng)研究,并選擇了一些關(guān)鍵的成功因素(又名主題),這些因素被認(rèn)為是MEMS和MEMS行業(yè)成功商業(yè)化所必需的。

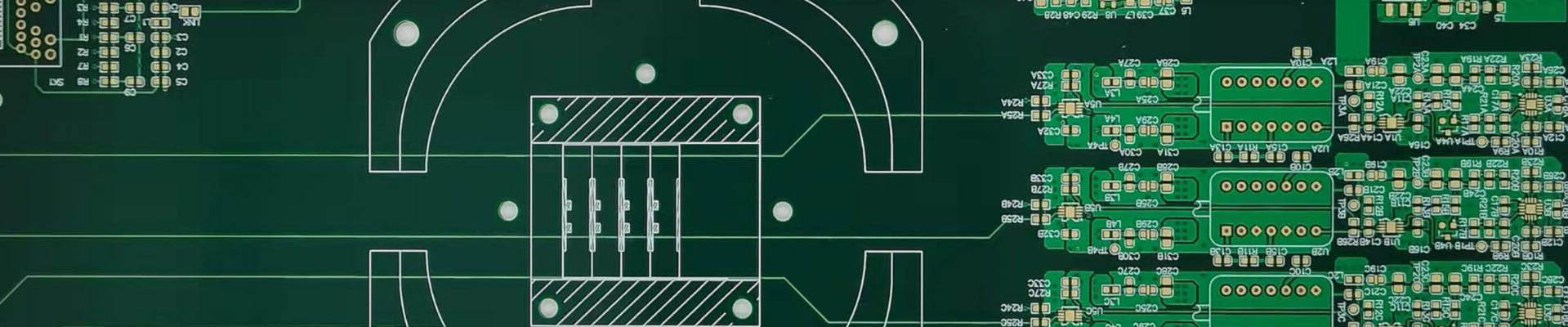

WFN側(cè)鍍鉛流程圖1。

QFN封裝的廣泛采用和快速增長(zhǎng)是由于其成本和尺寸優(yōu)勢(shì),傳統(tǒng)的引線封裝如小輪廓集成電路(SOIC)和QFP。然而,惡劣的環(huán)境和高可靠性的應(yīng)用,如汽車,要求在無鉛結(jié)構(gòu)方面取得進(jìn)展,以實(shí)現(xiàn)完整的焊點(diǎn)圓角,從而實(shí)現(xiàn)自動(dòng)光學(xué)檢查(AOI)系統(tǒng),以驗(yàn)證所有引線都具有焊點(diǎn)圓角,從而確保最佳的焊點(diǎn)完整性,以承受溫度循環(huán)壽命、焊接疲勞和機(jī)械振動(dòng)或沖擊故障。為了使焊點(diǎn)圓角飽滿,必須改進(jìn)鋸和沖孔分離工藝,以確保周邊銅線的側(cè)壁電鍍,以使焊料潤(rùn)濕。圖1概述了在電鍍鉛之前添加一個(gè)臺(tái)階切割工藝的工藝流程,以實(shí)現(xiàn)周邊鉛側(cè)面的電鍍。

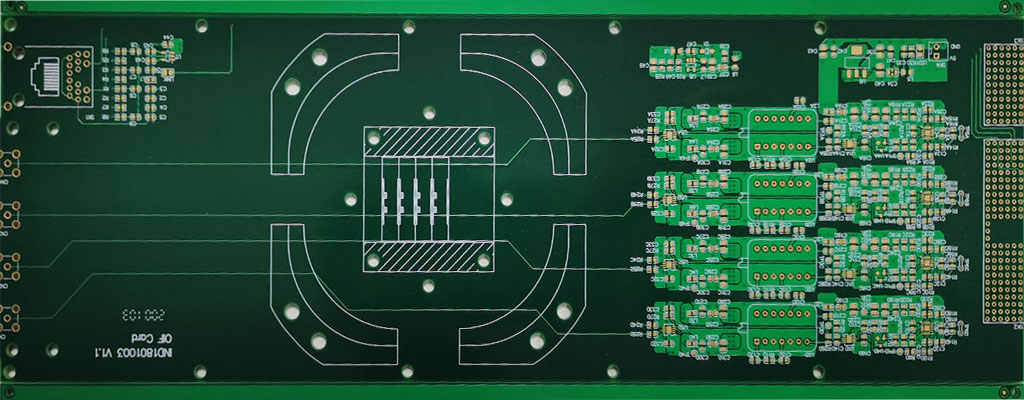

圖2:QFN側(cè)鍍鉛橫截面圖。

圖2提供了橫截面圖,以驗(yàn)證臺(tái)階切割深度的控制和鉛基和側(cè)壁側(cè)面的啞光鍍錫層的均勻厚度。在表面貼裝可焊性測(cè)試后包括橫截面圖,以證明50%的引線高度和100%的鉛寬焊料覆蓋率。UTAC QFN包裝多年來采用了優(yōu)化的材料組和工藝,以確保JEDEC濕敏性水平1(MSL1)在265°C下。添加階梯切割和側(cè)邊鉛鍍層也符合MSL1的要求。UTAC內(nèi)部董事會(huì)級(jí)別的完整可靠性結(jié)果將于2014年第四季度完成。汽車應(yīng)用的最終用戶已經(jīng)完成了他們的內(nèi)部認(rèn)證,UTAC正在生產(chǎn)汽車應(yīng)用的側(cè)面鍍鉛QFN封裝。預(yù)計(jì)航空航天和惡劣環(huán)境的工業(yè)應(yīng)用也將看到側(cè)鍍QFN引線在其高可靠性應(yīng)用中的優(yōu)勢(shì)。

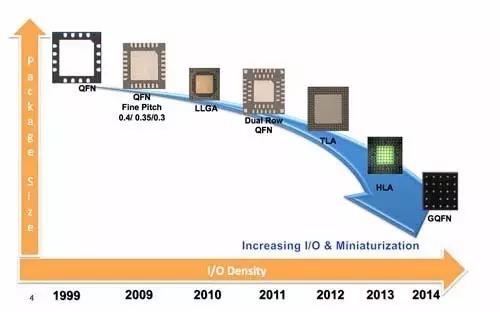

圖3:UTAC無鉛引線框架里程碑。

為了解決更高I/O密度的應(yīng)用,IC設(shè)計(jì)人員一直在要求一種低成本的QFN封裝解決方案,該解決方案包括互連跟蹤布線,以實(shí)現(xiàn)多行和全陣列焊盤配置。許多解決方案已經(jīng)開發(fā)出來,以實(shí)現(xiàn)多排鉛密度,其中一些已在生產(chǎn)中取得了一些成功。圖3提供了UTAC自1999年在BCC取得早期成功并添加QFN以來推出的新型無鉛引線框架解決方案的里程碑。這些新的高密度無鉛引線框架封裝的詳細(xì)信息,如無鉛引線框架網(wǎng)格陣列(LLGA)、熱無鉛陣列(TLA)和高密度無鉛陣列(HLA),已在行業(yè)出版物[3–6]中報(bào)告。然而,供應(yīng)鏈、成本和可制造性障礙限制了這些解決方案的采用和推廣。因此,人們尋求利用標(biāo)準(zhǔn)裝配工藝的新方法,以使用引線框架跟蹤路由技術(shù)服務(wù)于要求最高I/O密度的應(yīng)用。聯(lián)合技術(shù)公司最近的進(jìn)展顯示了克服這些障礙的希望,并正在擴(kuò)大規(guī)模,以實(shí)現(xiàn)大批量生產(chǎn)。工藝和材料技術(shù)的進(jìn)步使得具有高密度引線布線和互連的多排和全網(wǎng)格陣列焊盤密度能夠服務(wù)于集成電路設(shè)計(jì)人員的各種單芯片、多芯片和無源集成配置;本文將使用縮寫GQFN作為網(wǎng)格陣列QFN。

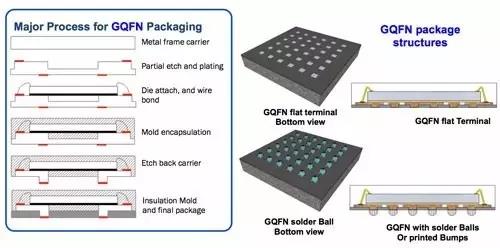

圖4:UTAC GQFN(網(wǎng)格陣列QFN)過程。

圖4說明了使用基于可路由引線框架的技術(shù)實(shí)現(xiàn)的關(guān)鍵流程和區(qū)域陣列配置。一個(gè)部分蝕刻和預(yù)鍍引線框架的設(shè)計(jì),制造和交付到封裝裝配線,在那里進(jìn)行芯片連接和導(dǎo)線鍵合。(倒裝芯片、疊層模具和被動(dòng)集成選項(xiàng)均受支持,但此處未顯示。)在模具/模具后固化之后,使用了兩個(gè)關(guān)鍵過程,如果使用標(biāo)準(zhǔn)QFN工藝流程,則找不到流程。這兩個(gè)過程是:1)蝕刻引線框架載體背面以完成跡線布線并隔離預(yù)鍍引線,然后2)絕緣模具過程以完成封裝。如果產(chǎn)品板表面貼裝組件的要求,印刷焊料凸點(diǎn)或更高的間距球下降可以完成之前,封裝鋸單。

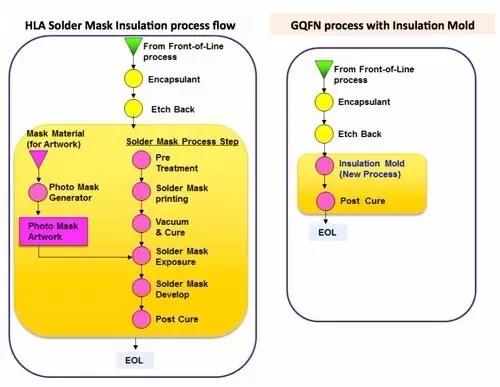

圖5:絕緣模具與焊接掩模絕緣。

從BCC技術(shù)開始,蝕刻背在無鉛引線框架生產(chǎn)中已經(jīng)使用了很多年。基于焊接掩模的鉛絕緣工藝已被引入作為區(qū)域陣列QFN的高密度無鉛陣列(HLA)解決方案,但如圖5所示,與GQFN封裝的絕緣模具工藝開發(fā)相比,它需要復(fù)雜的多步驟工藝流程。與這種焊接掩模絕緣工藝相關(guān)的挑戰(zhàn)增加了成本和制造挑戰(zhàn),限制了HLA解決方案的采用和擴(kuò)大。為了解決這些局限性,聯(lián)合技術(shù)評(píng)估了各種方案,并專注于為GQFN開發(fā)絕緣模具工藝。絕緣模具工藝也帶來了裝配挑戰(zhàn),并進(jìn)行了全面優(yōu)化以應(yīng)對(duì)這些挑戰(zhàn)。在開發(fā)過程中,必須克服許多工藝和材料因素,才能提供高容量的絕緣模具工藝。因素包括:1)模具工具設(shè)計(jì)-型腔、澆口、流道和通風(fēng)口;2)薄膜輔助成型–薄膜材料和工藝參數(shù);3)模具夾持壓力、轉(zhuǎn)移輪廓和壓力;4)模具材料特性和精細(xì)填充技術(shù)。

圖6:GQFN電線焊接工藝選項(xiàng)。

圖6說明了可用于引線鍵合設(shè)備的關(guān)鍵工藝選項(xiàng)。引線框架選項(xiàng)包括4或5 mil的銅載體,采用NiPdAu或選擇性鍍錫。模具厚度為4密耳的環(huán)氧糊料或模具附著膜(DAF),正在開發(fā)中,以使2至3密耳模具厚度與使用DAF。金屬絲的選擇包括各種金屬絲直徑的Au,PdCu或Ag合金。模具蓋的范圍從0.75mm(疊層模具或厚組件系統(tǒng)封裝(SiP)配置)到0.25mm(對(duì)于薄封裝應(yīng)用,需要0.5mm的最大封裝厚度)。計(jì)劃開發(fā)需要帶狀連接或銅線夾組裝的電力設(shè)備。

圖7:電氣性能比較:QFP/QFN/GQFN。

目前GQFN技術(shù)的設(shè)計(jì)使封裝尺寸比QFN減少了40%到60%,因?yàn)樗鼈兡軌蛟谀>邊^(qū)域下布線引線。這種技術(shù)的更高的互連密度使鍵合指的定位更加靈活,從而改進(jìn)布線圖,以處理復(fù)雜的焊盤布局和多層、疊層模具和SiP配置。如圖7所示,較短的導(dǎo)線長(zhǎng)度可以提供具有較低電感和電容的改進(jìn)的電氣性能。這里顯示了GQFN與64引線QFN或QFP封裝的封裝尺寸和電氣性能優(yōu)勢(shì)。對(duì)于射頻和電源管理SiP應(yīng)用,除了降低電寄生性能外,在SiP應(yīng)用中廣泛使用的基于有機(jī)襯底的陸地網(wǎng)格陣列(LGA)封裝中,GQFN顯示出較低的熱阻,提供了更好的電性能和熱性能。

圖8:a)(左)GQFN 5xx0.45mm,79根引線的封裝結(jié)構(gòu);b)(右)a GQFN封裝橫截面。

移動(dòng)應(yīng)用需要新的封裝技術(shù)來在更嚴(yán)格的溫度循環(huán)應(yīng)力和跌落沖擊用例下保持焊點(diǎn)的完整性。為了評(píng)估柵極陣列QFN技術(shù)的BLR,測(cè)試了一個(gè)5xxx0.45mm 79引線GQFN和一個(gè)2.9x2.6x0.1mm模具。由于這種79導(dǎo)聯(lián)GQFN設(shè)計(jì)比QFN減少了60%的封裝尺寸,增加的芯片封裝比對(duì)電路板級(jí)可靠性提出了擔(dān)憂,因?yàn)榉庋b和PCB之間的硅熱膨脹系數(shù)(CTE)不匹配將對(duì)焊點(diǎn)產(chǎn)生更大的影響,尤其是在芯片邊緣區(qū)域下的焊點(diǎn)。GQFN 5x5x0.45mm 79引線的封裝結(jié)構(gòu)如圖8所示。

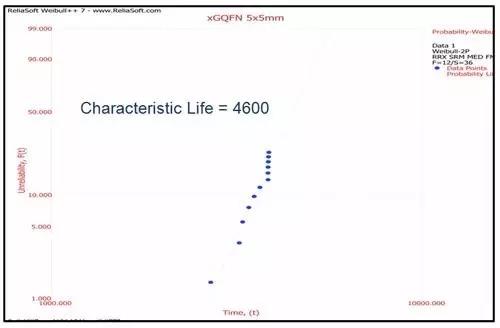

圖9:TCoB:Weibull圖。

5x5mm超薄(XGQFN)封裝是表面貼裝的,安裝在200x150mm板上,并進(jìn)行加速壽命試驗(yàn),以確定其二級(jí)可靠性。溫度循環(huán)加速試驗(yàn)條件為-40°C至125°C,停留/斜坡15分鐘。威布爾圖(圖9)顯示了特征壽命,其定義為63.2%試驗(yàn)部件失效的壽命周期數(shù)。雖然模具封裝比非常高,為58%,XGQFN 5x5mm具有優(yōu)異的TCoB性能,首次失效為2680次循環(huán),特征壽命為4600次循環(huán)(圖9)。

圖10:跌落試驗(yàn):威布爾圖。

高要求的手機(jī)使用案例正在推動(dòng)機(jī)械跌落沖擊阻力目標(biāo)的提高,客戶需要的數(shù)據(jù)最多可達(dá)1000次跌落周期。XGQFN 5x5mm封裝安裝在132x77x1.0mm的8層板上,設(shè)計(jì)用于形成集成菊花鏈。試驗(yàn)方法包括使用跌落臺(tái)從規(guī)定高度自由跌落電路板,該高度與JEDEC條件B(1500 Gs,0.5ms持續(xù)時(shí)間,半正弦脈沖)相對(duì)應(yīng),如JESD22-B110表1所示。XGQFN 5x5mm封裝具有優(yōu)異的跌落性能,第一次故障為470次循環(huán),特征壽命為950次,通過了移動(dòng)用戶苛刻的測(cè)試標(biāo)準(zhǔn)(圖10)。

圖11:GQFN中帶有銅柱凸起的FC。

在QFN封裝中使用倒裝芯片與銅柱碰撞相結(jié)合的密度優(yōu)勢(shì)將使更廣泛的設(shè)備和應(yīng)用能夠利用倒裝芯片封裝固有的尺寸、熱性能和電性能優(yōu)勢(shì)。圖11顯示了一個(gè)設(shè)計(jì)的橫截面,該設(shè)計(jì)利用GQFN封裝中的倒裝芯片銅柱來提供一種獨(dú)特的散熱墊和信號(hào)焊盤的布置。該設(shè)計(jì)實(shí)現(xiàn)了一個(gè)小型封裝,具有較高的模具封裝尺寸比,以及良好的熱性能和電氣性能。

無鉛引線框架組件、材料和工藝技術(shù)的進(jìn)步使QFN封裝能夠通過提高可靠性和更高的I/O密度來解決具有挑戰(zhàn)性的應(yīng)用和設(shè)備要求。在電鍍鉛之前添加一個(gè)步驟切割工藝,可以電鍍鉛側(cè)壁側(cè)面,從而通過形成完整的焊料角來改善焊點(diǎn)的完整性和AOI檢查。這種改進(jìn)使得QFN封裝可以用于惡劣或更高溫度的應(yīng)用,以更好地滿足汽車市場(chǎng)驅(qū)動(dòng)的高可靠性要求。絕緣模具工藝的發(fā)展解決了許多制造難題,這些挑戰(zhàn)一直限制著多排和面陣QFN封裝的采用和應(yīng)用。堅(jiān)固的蝕刻背襯和絕緣模具工藝相結(jié)合,使QFN封裝具有更高的I/O密度和設(shè)計(jì)靈活性,使網(wǎng)格陣列QFN(GQFN)封裝能夠解決迄今為止需要2到4層有機(jī)層壓細(xì)間距球柵陣列(FBGA)或LGA封裝的設(shè)計(jì)。GQFN技術(shù)允許倒裝芯片、疊層模具和被動(dòng)式集成到基于引線框架的低成本封裝中,以推動(dòng)無鉛引線框架應(yīng)用的持續(xù)增長(zhǎng)