摘要:

以市場上常見的不同種類樹脂制備了多種環氧塑封料,并比較其凝膠化時間、螺旋流動長度、粘度、固化反應速率、彎曲性能、玻璃化溫度及粘結強度等性能指標的差異,為IC封裝不同程度要求的基材選擇提供一些數據參考。YX-4000H 型環氧和 MEH-7800酚醛樹脂組合粘結強度為3.451 MPa、螺旋流動長度為 148 cm、粘度為 64 Pa·s,表現出較優的封裝工藝性。

1 引言

環氧塑封料(Epoxy moulding compound,簡 稱EMC)是一種單組份熱固性塑料,主要成分是環氧樹脂、酚醛樹脂、潛伏性促進劑、硅微粉、應力改性劑、蠟、炭黑等,主要應用于電子封裝行業。近年來,塑料封裝技術向薄型化、高密度方向發展,這就要求固化后的塑封料具有低膨脹系數、低介電常數、低模量、低吸水率、高流動性等特性。

環氧塑封料的性能受環氧樹脂和酚醛樹脂的種類影響很大。近年來,學術界在不同種類的環氧樹脂的合成、性能改善方面有多方向的研究和探討,且多數在研究對象、原料配備、內容深度上各成體系,但在原料配備,尤其是市售樹脂基材選擇方面的差異則少有報道。為此,本文以市場常用的幾種環氧樹脂與酚醛樹脂制備相應塑封料,并考察其EMC 凝膠化時間、流動性能、粘度、固化性能、彎曲性能、剪切粘接強度和玻璃化溫度的差異和影響。

2 實驗過程

2.1 主要原料

環氧 樹 脂 : 鄰 甲 酚 醛 型 環 氧 樹 脂 , 型 號SQCN700-2,濟南圣泉集團股份有限公司;結晶聯苯型環氧樹脂,型號 YX-4000H,三菱化學株式會社;雙環己烷戊二烯苯酚型環氧樹脂,型號 HP7200,DIC 株式會社;聯苯苯酚型環氧樹脂,型號 NC-3000,日本化藥株式會社。

酚醛樹脂固化劑:線性苯酚甲醛樹脂,型號PF-8011,濟南圣泉集團股份有限公司;XYLOCK 型酚醛樹脂,型號 MEH-7800,明和產業株式會社;聯苯芳烷基型酚醛樹脂,酚醛樹脂 MEH-7851,明和產業株式會社。

其他助劑:硅油 8421EG,道康寧(上海)有限公司;球型硅微粉 SS-302C3,湖州華飛硅微粉有限公司;氣相二氧化硅 A200,德國瓦克化學;增韌劑 P52,德國瓦克化學;阻燃劑 SPB100,日本大冢化學;巴西棕櫚蠟、炭黑為市售;促進劑為對苯醌與三苯基膦絡合物按照摩爾比 1∶1 混合制得。

2.2 主要設備及儀器

雙輥開煉機,型號 X(S)K-160,無錫明達橡塑機械有限公司;模壓機,型號 MP-50,上海大愛電子機械工程有限公司;凝膠化時間測試儀,型號 GT-Ⅲ,德州市高通 實 驗儀 器 有 限 公 司 ; 毛 細 管 流 變 儀 , 型 號CFT-500EX,日 本 島 津 ;差 式 掃 描量 熱 儀 , 型 號DSC-204,德國耐馳;萬能試驗機,型號 UTM4104,深圳三思縱橫科技股份有限公司;膨脹系數測試儀,型號 PCY-1200,湘潭湘儀儀器有限公司。

2.3 樣品制備

環氧塑封料的制備以環氧樹脂為基體樹脂,以酚醛樹脂為固化劑,加上填料、促進劑、阻燃劑、偶聯劑等其他微量組分,按一定比例經過前混、擠出、粉碎、后混合、預成型等工藝制成。環氧樹脂與酚醛樹脂按照當量 1∶1 計算并稱量,保證樹脂總質量 100 g保持不變,在此基礎上加入 860 g 硅微粉、21 g 增韌劑、3.3 g 阻燃劑 SPB100、2 g氣相二氧化硅、5 g 偶聯劑 KH-560、1.5 g巴西棕櫚蠟、3.5 g 炭黑、3.7 g 促進劑。其他條件不變,表 1 是各組試驗中環氧樹脂與酚醛樹脂的具體質量比。

將稱 量 后 的 粉 料 在 雙 輥 開 煉 機 上 85 ℃ 混合6 min,出料,冷卻后粉碎至 50目。將粉碎后的塑封料用模壓機在 175 ℃、傳遞模壓強為 7 MPa 的條件下合模 60 s、保壓 60 s,壓制成待測樣條。

#1、#2、#3、#4 酚醛樹脂相同,環氧樹脂不同,用于對比不同類型的環氧樹脂對塑封料性能的影響。#4、#5、#6 環氧樹脂相同,酚醛樹脂不同,用于對比不同類型的酚醛樹脂對環氧塑封料性能的影響。

2.4 性能測試及表征

螺旋流動長度、凝膠化時間測試、彎曲強度、彎曲模量、玻璃化溫度、撓度按 SJ/T 11197-2013 所規定的方法進行測試。

粘度測試采用高化流動度試驗儀,150 ℃, 0.5 mm口模尺寸,5 kg 砝碼。

固化行為采用差式掃描量熱儀 DSC 測試, 5℃/min升溫速率,氮氣氣氛。

剪切粘接強度測試參考 EMC 生產企業測試剪切粘接強度的方法,傳遞模壓力機類型與SJ/T 11197-2013 所述試驗機一致,在 175 ℃條件下在 1 mm 厚紫銅片上模塑規格為Φ3.6 mm×Φ3.0 mm×3.0 mm 的圓錐形塑封體,參見圖 1,175 ℃條件下固化 4 h后,使用萬能試驗機測試 EMC 與銅片的剪切粘結強度,5 個樣品為一組,取其平均值。

3 試驗與討論

按照第 2.4 節的方法,分別測試 #1~#6 塑封料的凝膠化時間、螺旋流動長度、粘度、固化反應速率、彎曲性能、玻璃化溫度及粘結強度,考察不同樹脂各項參數的差異。

![圖1剪切粘接強度測試10] 圖1剪切粘接強度測試10]](/public/upload/image/20210121/9c761e5688758d55668708f5c2d36bb9.jpg)

3.1 對凝膠化時間的影響

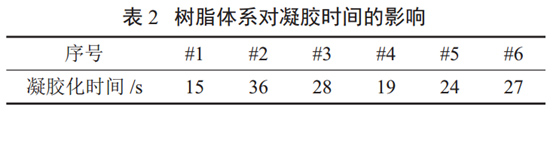

凝膠化時間是 EMC 的重要指標,凝膠化時間越短,EMC 失去流動的時間越短,表明EMC 反應速度越快。凝膠化時間過短,會造成注塑過程中出現注塑缺失、氣孔等;凝膠化時間過長,會造成固化不完全而粘模等現象。

表 2 是樣品在 175 ℃下的凝膠化時間數據。#1、#2、#3、#4 為 MEH-7800 型酚醛樹脂,凝膠化時間分別為 15 s、36 s、28 s、19 s,不同類型環氧樹脂的反應速度排序為 : 環 氧 SQCN700-2> 環 氧 NC-3000> 環 氧HP-7200> 環氧 YX-4000H;#4、#5、#6 為 NC-3000 型聯苯芳烷基型環氧樹脂,凝膠化時間分別為 19 s、24 s、27 s,不同類型酚醛樹脂的初步反應速度排序為:酚醛MEH-7800> 酚醛PF-8011> 酚醛 MEH-7851。

3.2 對螺旋流動長度的影響

螺旋流動長度的長短對模塑工藝有很大的影響,不同封裝形式的模具有其對應的最佳流動長度范圍。流動長度過短,在封裝時會造成注塑缺失、氣孔、沖絲等現象;流動長度過長,會造成塑封體出現溢料、針孔。

表 3 是樣品在 175 ℃下的流動長度數據,流動長度排序如下:環氧 YX-4000H> 環氧HP-7200> 環氧NC-3000> 環氧 SQCN700-2;酚 醛 PF-8011>酚 醛MEH-7851>酚醛 MEH-7800。

3.3 對粘度的影響

粘度是考察 EMC 注塑過程中是否沖絲的一項重要指標。如果粘度太大,會造成金線被沖彎,導致產品良率降低,甚至失效。

表 4 給出了各組實驗樣品在 150 ℃的粘度數據。由表 4 可知,YX-4000H 型環氧制備的 EMC(#2)粘度最低。這是由于 YX-4000H 是結晶型環氧樹脂,外界溫度高于其熔點以后,YX-4000H 會融化為低粘度液體。環氧 HP-7200、環氧 NC-3000 和環氧SQCN700-2 為非結晶型,在 150 ℃條件下粘度要比 YX-4000H 高很多。因此,為提高硅微粉的填充量,可以考慮在 EMC 中加入一定量的 YX-4000H 來降低粘度。

對酚醛樹脂來說,MEH-7800 和 MEH-7851 制備的塑封料粘度接近,而 PF-8011 制備的塑封料粘度較大。

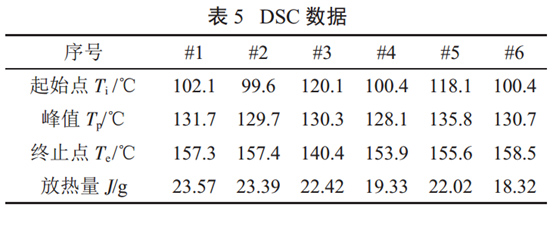

3.4 對固化反應速率的影響

#1、#2、#3 和 #4 考察了在酚醛樹脂為MEH-7800、環氧樹脂不同情況下的固化情況。從表 5 中可知,SQCN700-2 型(1#)環氧、YX-4000H 型(2#)環氧和NC-3000 型(#6)環氧的起始溫度 Ti 分別為 102.1 ℃、99.6℃和 100.4℃,峰值溫度 Tp分別為 131.7℃、129.7℃和 128.1 ℃,終止點溫度 Te 分別為 157.3 ℃、157.4 ℃和153.9 ℃,3 種樣品的 Ti、Tp 和 Te 基本一致。但是 #3中所用 HP-7200 型環氧,Ti為 120 ℃,Tp 為 130.3 ℃,Te為 140.4 ℃,Ti 要比其他 3 種環氧高 20 ℃,而 Te卻比其他 3 種環氧低 15 ℃左右,表現出更優的快速固化性。同樣,對比 #4、#5 和#6 測試結果可知,三者終止點溫度接近,PF-8011(#5)起始點較低,快速固化相對較優。

在實際模塑過程中,這種快速固化性可以減少模塑時出現的粘模現象,減少清模頻次,提高生產效率。因此,單從快速固化反應速度方面來看,#3 樣品對應HP-7200 型環氧表現最佳。

3.5 樹脂體系對彎曲性能的影響

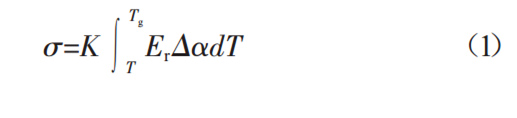

注塑目的是在芯片表面形成一個保護殼,對內部芯片起到物理保護的作用。固化后的EMC 強度要足夠,而且內應力不能太大。在塑封器件中內應力呈一特定的應力分布,其大小可近似用式(1)表示:

式(1)中σ 是內應力,K 是常數,Er 為模量,Δα 為EMC 與硅片等材料的熱膨脹系數之差,T、Tg 分別為EMC 的室溫和玻璃化溫度。

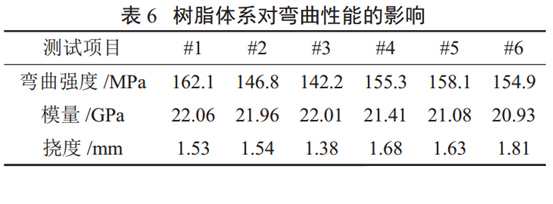

表 6 給出了不同樹脂體系下的塑封料彎曲性能結果。可以看出,幾種環氧樹脂制備的EMC 彎曲強度都比較大,完全能滿足對芯片的物理保護的要求。酚醛樹脂的種類對塑封料的彎曲強度影響不大,主要差別體現在環氧種類上。環氧 SQCN700-2 制備的塑封料彎曲強度最大,達 162.1 MPa。這是由于環氧 SQCN700-2分子結構為鄰甲酚醛型,分子內含有不易旋轉的剛性苯環 結 構 ,固 化 反 應 后 分 子 交 聯 密度 大 。 環氧YX-4000H、環氧 NC-3000 和環氧 HP-7200 分子內部的環氧基團距離較遠,因此交聯密度稍小,從而表現出彎曲強度略低。

模量和撓度方面,較低的模量和較大的撓度會使封裝后的產品在進行冷熱沖擊試驗時,不會因為應力過大而使芯片被破壞。環氧類 YX-4000H (#2)和NC-3000(#4)環氧制備的塑封料模量較低,撓度較大;酚醛樹脂類 MEH-7851(#6)型表現最佳。

3.6 樹脂體系對剪切粘接強度的影響

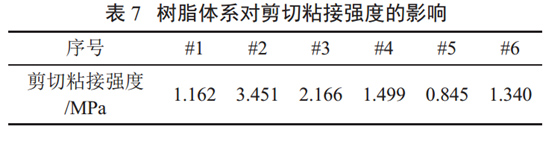

半導體封裝用 EMC 需要對基材有優異的粘接力,這樣能保證 EMC 與基材之間不易分層,從而阻止塑封體分層引起的內部結構開裂、引線變形及水汽侵入影響電子元件。由表 7 可知,#2 樣品粘結強度最大,達 3.451 MPa,5# 最小,僅 0.845 MPa,即在酚醛樹脂相同的情況下,YX-4000H 型環氧表現出了優異的剪切粘接強度;在環氧樹脂相同的情況下,MEH-7800則表現較優。

剪切粘接強度是衡量塑封體是否分層的重要數據之一,因此從剪切粘接強度方面考慮,YX-4000H 環氧和 MEH-7800 酚醛樹脂組合更適宜用于高端 IC 的封裝。

3.7 樹脂體系對玻璃化溫度的影響

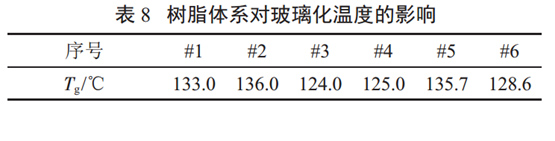

由式(1)可知,玻璃化溫度越低,塑封體的應力越低。表 8 為樣品在相同條件下測得的玻璃化溫度情況。#1、#2、#5 樣品玻璃化溫度在 133~136 ℃,#3、#4、#6 玻璃化溫度較其他 3 個下降約 10 ℃,分別為 124.0 ℃、125.0 ℃、128.6 ℃。即環氧NC-3000、環氧 HP-7200、酚醛 MEH-7851 和酚醛 MEH-7800 表現出更低的玻璃化溫度,而環氧 SQCN700-2、環氧 YX-4000H、酚醛PF-8011 制備的塑封料玻璃化溫度相對略高。

綜上所述,由不同樹脂種類制備的環氧塑封料,相同測試條件下各項性能有不同程度的差異,且各自有優勢。環氧 SQCN700-2 和酚醛 MEH-7800 凝膠時間最短;環氧 YX-4000H 和酚醛 PF-8011 螺旋流動長度較長;YX-4000H 型粘 度 最 低 ,MEH-7800和 MEH-7851 粘度接近;環氧HP-7200 型和 PF-8011 固化略快; 環 氧 類 YX-4000H、NC-3000 和 酚 醛 樹 脂 類MEH-7851 型模量低,撓度大,彎曲性能方面表現最佳;剪切粘結強度方面,YX-4000H 環氧和 MEH-7800酚醛 樹 脂 表 現 顯 著 優異 ;玻 璃 化 溫 度則 是環氧NC-3000 和酚醛 MEH-7800 較低。因此,在對環氧塑封料某項性能深入研究或實際封裝應用時,從關注樹脂基材本身的差異性方面來說,可預先參考以上數據的優劣,再根據實際情況擇優選擇。

4 結論

以市場上常見的不同種類樹脂制備了多種塑封料,并比較其凝膠化時間、螺旋流動長度、粘度、固化反應速率、彎曲性能、粘結強度及玻璃化溫度等各項性能上的差異。結果顯示,不同樹脂種類制備的環氧塑封料在各項性能上各具優勢,YX-4000H 型環氧和MEH-7800 酚醛樹脂組合在粘結強度、流動長度、彎曲強度、低粘度等性能上表現較為突出,建議在對 BGA、CSP、MCM、SIP 的 IC封裝形式的塑封料樹脂基材選擇上可優先考慮;同時,其他數據可作為塑封料制備時樹脂基材選擇的參考。