印制板的制造工藝可分為以下二類:

一.減成法工藝:

減成法是現有應用較為成熟的PCB制板工藝。通常是指在覆銅板上通過光化學法、網印圖形轉移或電鍍圖形抗蝕層,然后使用化學藥水蝕刻掉非圖形部分的銅箔。但是化學藥水刻蝕環節中,刻蝕過程并不是由表面垂直向下進行,而是同時會向通道兩側進行刻蝕,即存在側蝕的現象,造成刻蝕通道的底部寬度大于頂部。由于側蝕的存在,減成法在高精密電路板制造的應用受到很大限制,當線寬/線距要求小于2mil時,減成法就會由于報廢率較高而無法適用。

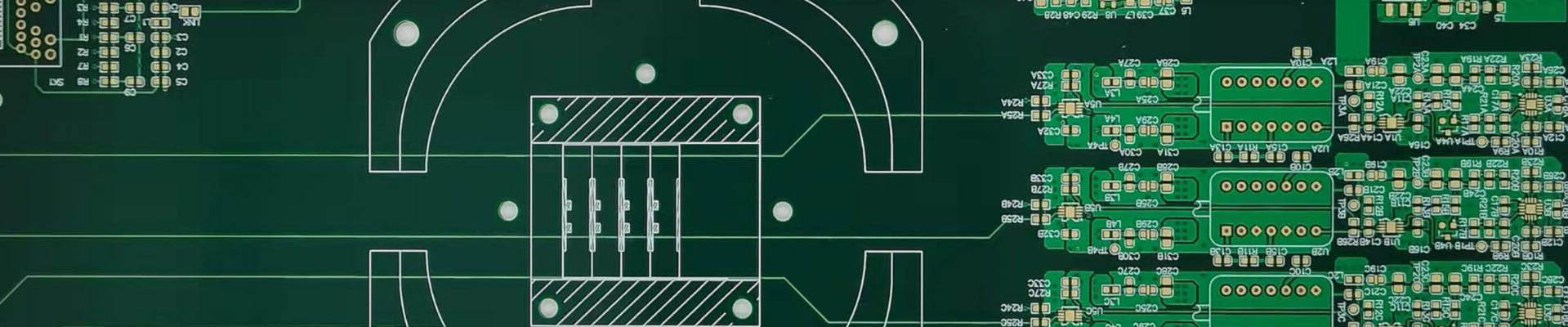

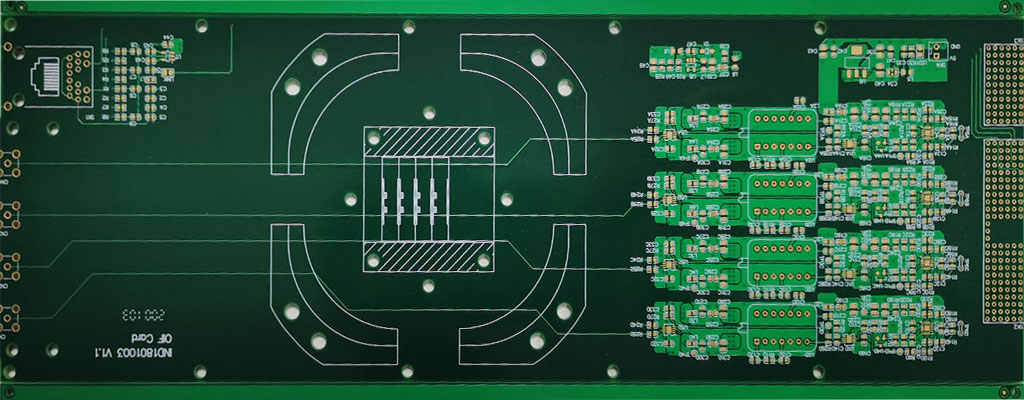

目前減成法主要用于生產普通PCB、FPC、HDI等印制電路板產品。

二.加成法的分類

印制板的加成法制造工藝可以分為如下二類:

1、全加成法

全加成法是指在一塊在沒有覆銅箔的含光敏催化劑的絕緣基板上印制電路后,以化學鍍銅的方法在基板上鍍出銅線路圖形,形成以化學鍍銅層為線路的印制板,由于線路圖形是后來加到電路板上去的,所以叫做加成法。

全加成法比較適合制作精細電路,但是其對基板、化學沉銅均有特殊要求,對鍍銅與基板的結合力要求也很嚴格,與傳統的PCB制造流程相差較大,成本較高且工藝并不成熟,目前的不適應批量生產

2、半加成法的興起,適應時代需求

半加成法工藝是使用鋪一層極薄的催化油墨——厚度只有1納米到2納米——然后上面沉積致密的化學鍍金屬層。我們可以采用各種化學鍍金屬層——與鈀催化劑反應良好的金屬層。之后,可以在最初形成的超薄銅層上進行蝕刻,留下的走線幾乎不會產生任何變形。因此可以生產出非常精細線寬和線距的電路。

半加成法的特點是線路的形成主要靠電鍍和閃蝕。在閃蝕過程中,由于蝕刻的化學銅層非常薄,因此蝕刻時間非常短,對線路側向的蝕刻比較小。與減成法相比,線路的寬度不會受到電鍍銅厚的影響,比較容易控制,具有更高的解析度,制作精細電路的線寬和線距幾乎一致,可以大幅度提高精細線路的良率。

半加成法是目前生產精細電路的主要方法,量產能力可達最小線寬/線距20μm/20μm,最小孔徑50μm,被大量應用于CSP、WB和FC覆晶載板等精細線路載板的制造。

三. 市場趨勢:從HDI到類載板,由減成法換用mSAP半加成法工藝

目前手機主板中主流的HDI板均采用減成法工藝制造,升級為類載板之后,其制程能力要求達到了30/30微米,因此減成法將不再適用,需要采用mSAP半加成法工藝,與IC載板類似。

從HDI的減成法到類載板SLP的mSAP半加成法,工藝制程中設計到更多的鍍銅工序,所需鍍銅產能大幅增加,并且對于曝光設備(制程更加復雜)以及貼合設備(產品層數增加)的需求也有所增加。

目前,參與到類載板產能升級的主要包括HDI廠商和IC載板廠商。

相對于HDI廠商而言,由于制程從減成法升級為mSAP半加成法,因此需要新增設備投資,并且需要經歷良率爬坡的學習曲線。

相對于IC載板廠商而言,由于載板的生產本身就采用mSAP工藝,因此其生產類載板在技術和良率上不存在障礙,但是由于類載板的線路精細程度要求并不如IC載板那么高,對設備的要求也較為寬松,因此IC載板廠商切入類載板生產可能會面臨利潤率下滑的風險。

綜觀在類載板的競爭格局中,HDI工廠技術和良率上暫時處于劣勢,但成本上可能具備優勢,而IC載板廠商在技術和良率上不存在問題,但卻在成本控制上處于劣勢。