摘 要:

通過Surface Evolver軟件對LGA焊點進行了三維形態預測,利用有限元數值模擬對LGA焊點在熱循環條件下壽命進行了分析。研究了熱循環條件下LGA焊點的應力應變分布規律,隨著焊點遠離元件的中心位置焊點所受到的等效應力、等效應變和塑性應變能密度逐漸增大,從而得出處于外面拐角的焊點最先發生失效的結論。基于塑性應變范圍和Coffin-M anson公式計算了焊點熱疲勞壽命;找出了LGA焊點形態對焊點壽命的影響規律,模板厚度一定時PCB焊盤尺寸小于上焊盤時LGA焊點的熱疲勞壽命與PCB焊盤尺寸成正比,大于上焊盤時成反比,大約相等時焊點壽命最大。當PCB焊盤和模板開孔尺寸固定時,通過增大模板厚度來增加焊料體積在一定程度上可提高LGA焊點的熱疲勞壽命,但是模板厚度增大到一定值時LGA焊點壽命會逐漸降低。

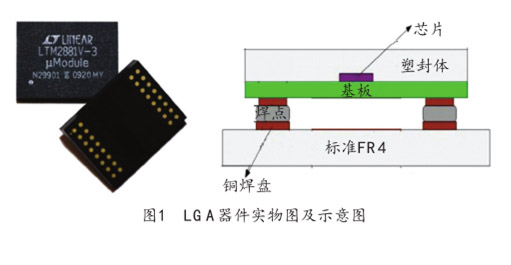

LGA(Land Grid Array)直譯就是柵格陣列封裝,通常稱作焊盤陣列封裝。是一種類似于BGA封裝但是底部沒有焊球的封裝形式,如圖1所示。表面組裝時LGA封裝可以先在PCB上印刷焊膏,通過再流焊接的方式完成組裝,也可以通過LGA插座與芯片連接。這樣的連接方式使芯片與PCB之間的距離明顯縮短,使得LGA的電氣性能更加優越。正是因為LGA有著這樣的優勢,越來越多的芯片選擇用LGA的封裝方式。無論是現代的便攜式電子產品還是軍用雷達都越來越多地選擇應用這種LGA封裝器件。然而封裝器件在工作過程中由于功率的損失和環境溫度的周期性變化,芯片載體和基板、焊點之間的熱膨脹系數(CTE)差異會使焊點釬料內產生周期性的應力應變過程,從而引起焊點的熱機械疲勞破壞,最終導致整個LGA器件失效。因此,研究焊點熱疲勞可靠性問題對于焊點的可靠性研究和封裝設計極其重要。

本文應用ANSYS有限元分析軟件,以LGA封裝的元器件LTM2881為研究對象,對不同形態的LGA焊點在熱循環條件下的熱疲勞壽命進行研究,獲得了焊點應力應變分布規律,并分析了PCB焊盤尺寸、模板厚度兩個形態參數對LGA焊點可靠性的影響規律,從而為提高LGA焊點的可靠性和LGA器件的PCB焊盤設計提供參考依據。

1 建立模型

1.1 LG A焊點形態預測

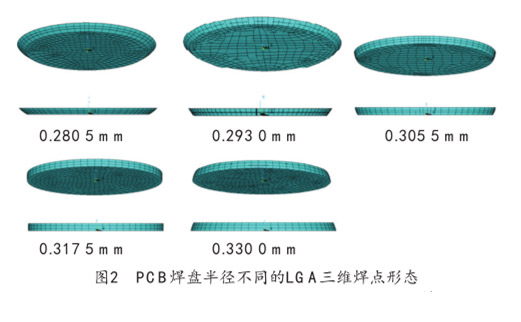

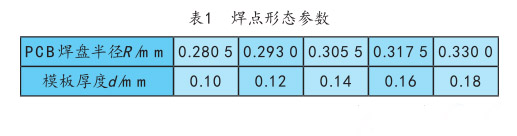

本文以LGA封裝的元器件LTM2881為研究對象,由于元器件的上焊盤固定,所以選擇改變PCB焊盤的尺寸和模板的厚度兩個結構參數來改變LGA焊點的形態,并對這些焊點形態的壽命進行預測。形態參數見表1,基于最小能量原理利用Surface Evolver對LGA焊點形態進行預測,然后提取LGA焊點的形態參數,在ANSYS中進行三維有限元建模。PCB焊盤半徑不同的LGA三維焊點形態如圖2所示。

1.2 有限元模型建立

為了減少分析時間,提高分析效率,首先為該模型進行簡化處理:忽略印刷銅線;不考慮制造過程中所造成的殘余應力與應變;溫度變化時模型整體溫度相等。考慮到模型結構對稱采用1/4簡化模型。元器件外形尺寸:15.00 mm×11.25 mm×2.82 mm,焊盤直徑 0.635 mm,焊盤間距 1.27 mm,塑封體 15.00 mm×11.25 mm×2.50 mm,基板15.00 mm×11.25 mm×0.32 mm,PCB尺寸30.00 mm×30.00 mm×1.60 mm,PCB焊盤的厚度0.025 mm。LTM2881底部焊盤分布圖如圖3所示。

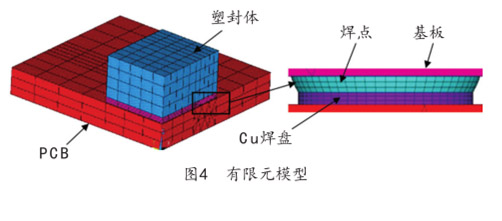

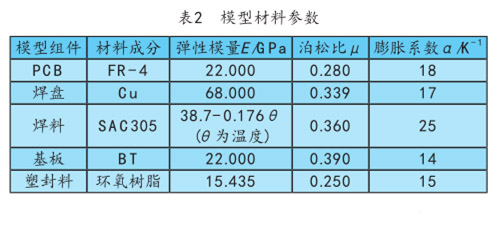

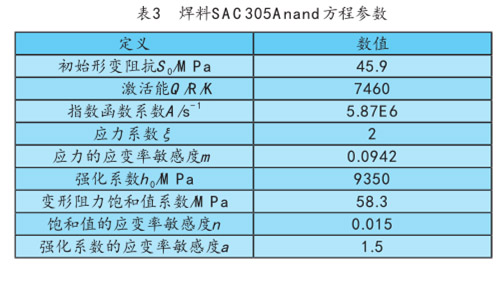

根據Surface Evolver預測的三維焊點形態以PCB焊盤半徑0.305 5 mm、模板厚度為0.14 mm參數組合為例在ANSYS中建立有限元模型,PCB和塑封體采用較粗的網格劃分,焊點關鍵區域采用較細的規則六面體網格,如圖4所示。各結構的材料參數見表2,焊料SAC305的Anand方程參數見表3。

1.3 模型邊界條件和熱循環加載條件

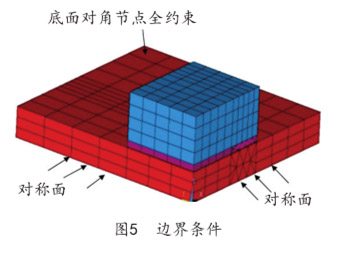

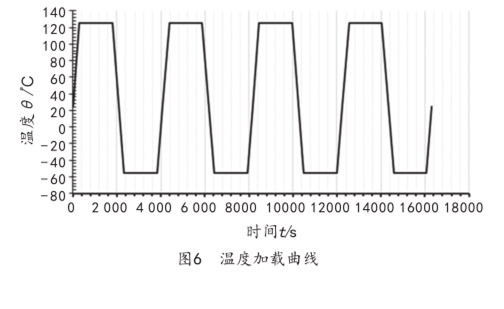

邊界條件如圖5所示,熱循環加載按照美國軍用標準ML-STD-883規定選取溫度范圍-55 ℃~+125 ℃,升降溫速率為20 ℃min,高、低溫各保溫25 min,一個循環周期為68 min,熱循環溫度曲線如圖6所示。

2 LG A焊點形態對壽命影響的分析

2.1 關鍵焊點的確定

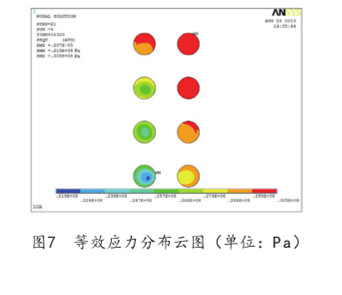

LGA元器件焊點整體的等效應力分布圖如圖7所示,積累的塑性功分布云圖如圖8所示,隨著焊點遠離元件的中心位置焊點所受到的等效應力、塑性應變能密度逐漸增大。可見靠近元件最遠的焊點在熱循環的服役中最先發生失效,是失效分析的關鍵焊點。

2.2 焊點的壽命計算

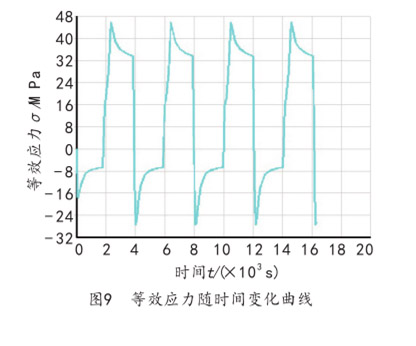

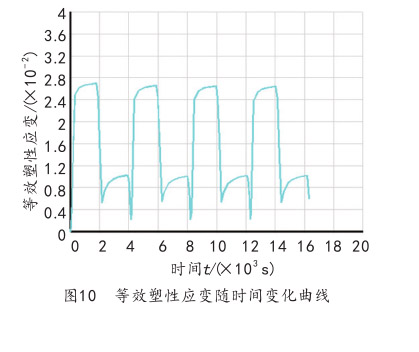

選取關鍵焊點中所受應力最大的單元節點為分析對象,在通過ANSYS后,處理器繪出關鍵焊點中所受等效應力最大的節點所在單元所受到的等效應力和等效應變隨時間變化的曲線,如圖9和圖10所示。

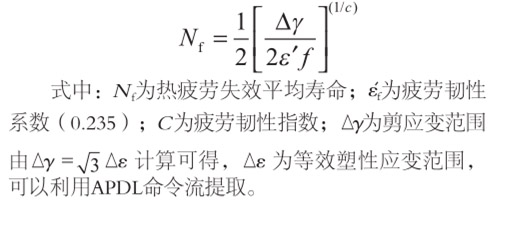

本文的LGA焊點壽命預測模型采用的是以塑性應變為基礎的Engel Maier疲勞模型,它同時考慮熱循環溫度和頻率的影響,實際上是對Coffin—Manson模型的修正,它指出破壞疲勞次數與每一循環周期中焊點塑性剪應變之間的關系。Engel Maier疲勞模型為:

2.3 PC B焊盤尺寸對LG A焊點壽命的影響

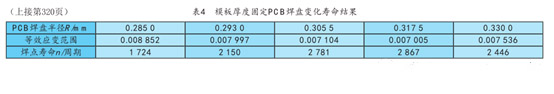

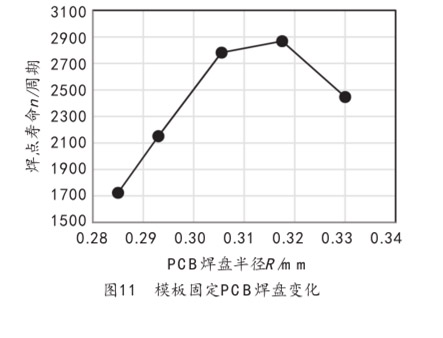

利用上面的焊點壽命計算方法得到結果見表4,圖11是根據表4中的結果繪出了模板厚度固定為0.14 mm不變時,不同PCB焊盤尺寸對LGA焊點熱疲勞壽命影響的折線圖。從圖11中可以看到PCB焊盤半徑小于上焊盤半徑0.317 5 mm時,焊點熱疲勞壽命隨著PCB焊盤半徑的增大而增大,當PCB焊盤尺寸接近上焊盤尺寸時壽命最大,超過上焊盤尺寸是時焊點的熱疲勞壽命呈下降趨勢。

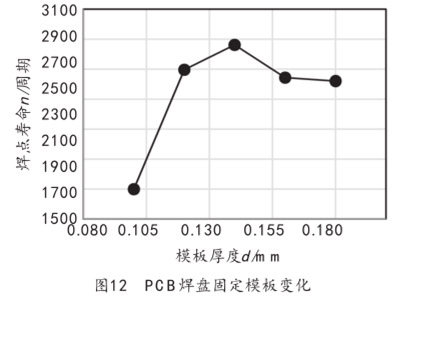

2.4 模板厚度對LG A焊點壽命的影響

表5是當PCB焊盤固定為0.305 5 mm時,模板開口與PCB焊盤一致時,厚度0.10 mm~0.18 mm,LGA焊點熱疲勞壽命結果。圖12繪出了LGA焊點壽命的影響折線圖。從圖12中可以看出,當PCB焊盤固定不變,模板厚度增加時,LGA焊點的熱疲勞壽命也隨之增加,但是并不是一直增加的,當模板厚度達到一定值時,其對焊點疲勞壽命影響變小,并且呈下降趨勢。

3 結論

(1)從焊點形態預測結果得出,PCB焊盤的尺寸和開孔固定時模板的厚度是影響LGA焊點形態的主要參數;

(2)在熱循環中,處于邊角處的焊點所受到的等效應力最大為46 MPa,等效塑性應變最大為0.025 23,塑性應變能密度最大為4.9×10 7 ,是焊點疲勞壽命分析的關鍵焊點,這一結論與文獻保持一致;

(3)當模板厚度固定為0.18 mm時,PCB焊盤半徑小于上焊盤半徑0.317 5 mm時,焊點熱疲勞壽命隨著PCB焊盤半徑增大而增大,當上下焊盤比例為0.96倍~1.04倍時,也就是上下焊盤基本相等時,可獲得較大熱疲勞壽命,PCB焊盤超過上焊盤尺寸時熱疲勞壽命隨PCB焊盤尺寸的增大而呈現下降趨勢;

(4)當PCB焊盤尺寸固定為0.305 5 mm時,隨著模板厚度從0.10 mm增加到0.14 mm時,LGA焊點的熱疲勞壽命呈上升趨勢,但是模板厚度從0.14 mm再增大時,LGA焊點熱疲勞壽命會逐漸降低。