在商業(yè)上應(yīng)用的玻璃基板,其主要厚度為0.7 mm及0.5m m,且即將邁入更薄(如0.4mm)厚度之制程。基本上,一片TFT- LCD面板需使用到二片玻璃基板,分別供作底層玻璃基板及彩色濾光片(COLOR FILTER)之底板使用。一般玻璃基板制造供貨商對(duì)于液晶面板組裝廠及其彩色濾光片加工制造廠之玻璃基板供應(yīng)量之比例約為1:1.1至1:1.3左右。 LCD所用之玻璃基板概可分為堿玻璃及無(wú)堿玻璃兩大類;堿玻璃包括鈉玻璃及中性硅酸硼玻璃兩種,多應(yīng)用于TN及STN LCD上,主要生產(chǎn)廠商有日本板硝子(NHT)、旭硝子(Asahi)及中央硝子(Central Glass)等,以浮式法制程生產(chǎn)為主;無(wú)堿玻璃則以無(wú)堿硅酸鋁玻璃(Alumino Silicate Glass,主成分為SiO2、Al2O3、B2O3及BaO等)為主,其堿金屬總含量在1%以下。

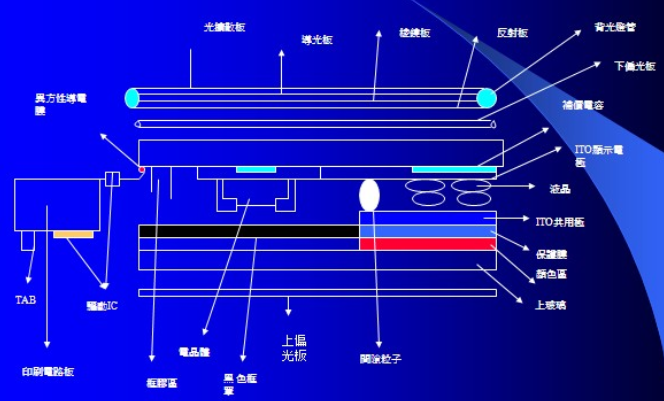

玻璃基板由CF和TFT組成,如圖:

玻璃基板的具體生產(chǎn)工藝

1、TFT陣列基板形成階段

TFT陣列工藝主要是清洗、成膜、然后黃光制板,再通過(guò)蝕刻工藝形成所需的圖形,然后根據(jù)光罩的數(shù)量進(jìn)行循環(huán)工藝。在這個(gè)循環(huán)過(guò)程中,必須首先送清潔過(guò)的玻璃基板進(jìn)濺射機(jī)鍍上一層金屬后,采用黃光和蝕刻工藝形成柵極、區(qū)域圖形,隋后玻璃基板經(jīng)光阻剝離并用光刻膠清洗,再以薄膜區(qū)電漿輔助化學(xué)相沉積機(jī)臺(tái)形成用作主動(dòng)區(qū)域,經(jīng)過(guò)一系列的協(xié)作.后以薄膜區(qū)化學(xué)氣相沉積楊臺(tái)上形成TFT區(qū)域保護(hù)層,挖出接角也洞,再濺鍍上一層氧化錮錫膜(ITO),再用黃光及蝕刻區(qū)制程形成畫(huà)素區(qū)域圖樣而在這循環(huán)制程中以后通TFT蝕刻制程為主要步驟.

TFT的結(jié)構(gòu)依閘,源,汲極沉積的先后順序,大致可分為四類,如圖,目前正在產(chǎn)量TFT多是以反轉(zhuǎn)堆疊式結(jié)構(gòu)為主,而因它構(gòu)造簡(jiǎn)單及制程容易則廣泛被TFT制造業(yè)者所采用,又由于制程有差異分為:1)后通道蝕刻TFT,2)后通護(hù)TFT或再稱為三層結(jié)構(gòu)TFT.TFT的制作流程關(guān)鍵步驟是蝕刻后通道端的N型非晶矽.以形成閘極可控制的通道,這一般是干蝕刻法,而造成漏電流的原因可能后通道在作干鹿記得時(shí)容易造成物摶殘留。

二,TFT-LCD形成階段

在TFT-LCD玻璃完成所有制造工藝后,再配上另一塊帶有紅、綠、藍(lán)彩色濾光膜的玻璃。先定向膜刷,定向處理,間隔物的涂布及上框膠之后將兩片玻璃上下密封,切割裂片,銳化邊緣,清潔,注入液晶并密封,最后進(jìn)行外觀檢查和電測(cè)量。最重要的步驟如下:

1. 定向處理

目前整體采用的處理方法是刷涂處理,主要是用在金屬滾軸上卷起的絨布對(duì)燒成后的定向膜進(jìn)行刷磨拋光,使液晶分子預(yù)先按一定方向取向.

2. 墊片的展開(kāi)

目的是獲得均勻的液晶厚度。如果分散密度高,可以獲得更均勻的CELL GAP。如果墊片有漏光,質(zhì)量會(huì)下降。相反,間隔物分散越低,就無(wú)法獲得均勻的 CELL GAP。也會(huì)影響質(zhì)量。因此,涂抹適量均勻的墊片非常重要。目前用灑水法控制密度比較容易。必須先噴墊片,在封CF和TFT之前封封膠組合。

3.面板切割

每塊面板都是通過(guò)TFT和CF的密封組合,然后用超硬鋼刀輥切割和壓裂得到的。

未來(lái)窄邊框的外觀、尺寸和模組外觀,薄型化發(fā)展,超硬鋼刀無(wú)法滿足要求,未來(lái)會(huì)采用激光切割方式。

4. 液晶注入

1.將玻璃與外框固定在機(jī)器上,采用直下式的方法注入液晶。注入液晶時(shí),應(yīng)注意避免墊片斷裂和墊片聚集。

2.CELL內(nèi)部抽真空后,將CELL的液晶注入口浸入液晶槽中,然后用氮?dú)馄普婵铡?nèi)部和外部壓力差和毛細(xì)管現(xiàn)在將導(dǎo)致液晶注入到 CELL 內(nèi)部。

注入液晶時(shí)液晶的形狀和排列方式

墊片破碎:注入液晶時(shí),液晶顆粒較大,兩塊玻璃壓在一起時(shí)破碎。

Spacer 聚集:注入液晶時(shí),有大液晶和小液晶。因?yàn)橐壕。瑫?huì)在中間的凹槽里滾動(dòng),幾顆碰在一起就形成了一個(gè)Spacer聚集。

5. 外觀檢查和電氣測(cè)量

LCD CELL項(xiàng)目的主要檢查是注入液晶后的對(duì)準(zhǔn)檢查,初始點(diǎn)燈檢查和最終檢查,這些檢查動(dòng)作是在視覺(jué)上進(jìn)行的。

3. LCD模組形成階段

模組制造過(guò)程包括動(dòng)態(tài)芯片玻璃基板的連接、可燒式印刷電路、壓合、密封、機(jī)箱和背光的組裝和測(cè)試。

玻璃基板的發(fā)展趨勢(shì)

1. 高分辨率 2. 高亮度 3. 廣視角 4. 低功耗 5. 制造成本低

愛(ài)彼電路(iPcb?)是專業(yè)高精密PCB電路板研發(fā)生產(chǎn)廠家,可批量生產(chǎn)4-46層pcb板,電路板,線路板,高頻板,高速板,HDI板,pcb線路板,高頻高速板,IC封裝載板,半導(dǎo)體測(cè)試板,多層線路板,hdi電路板,混壓電路板,高頻電路板,軟硬結(jié)合板等