在5G通信、毫米波雷達以及AI高算力設備快速發展的推動下,混壓電路板設計正經歷從傳統單一基材向精密復合材料系統的重大轉變。面對高速、高頻信號傳輸對電氣性能提出的新挑戰,如何在保證信號完整性的同時有效控制制造成本,成為業內關注的核心問題。混壓設計通過材料組合優化與結構創新,實現成本降低15%~28%,逐漸成為高端電子制造不可或缺的關鍵技術。

在高頻環境下,混壓電路板設計需在電氣性能、結構可靠性與制造成本之間取得有效平衡。當前行業面臨以下幾方面的突出挑戰:

在77GHz車載雷達等高頻場景中,若全板采用PTFE類高頻材料,成本將是FR-4方案的3至5倍。然而在實際應用中,僅有約20%-30%的區域承擔關鍵射頻信號,其余區域使用高頻材料會造成資源浪費。

解決方案:采用局部混壓設計,通過電磁仿真精準識別信號路徑,僅在核心功能區域(如微帶線、天線饋電網絡)嵌入小尺寸PTFE模塊,可減少高頻材料使用70%左右,成本降低超過18%。

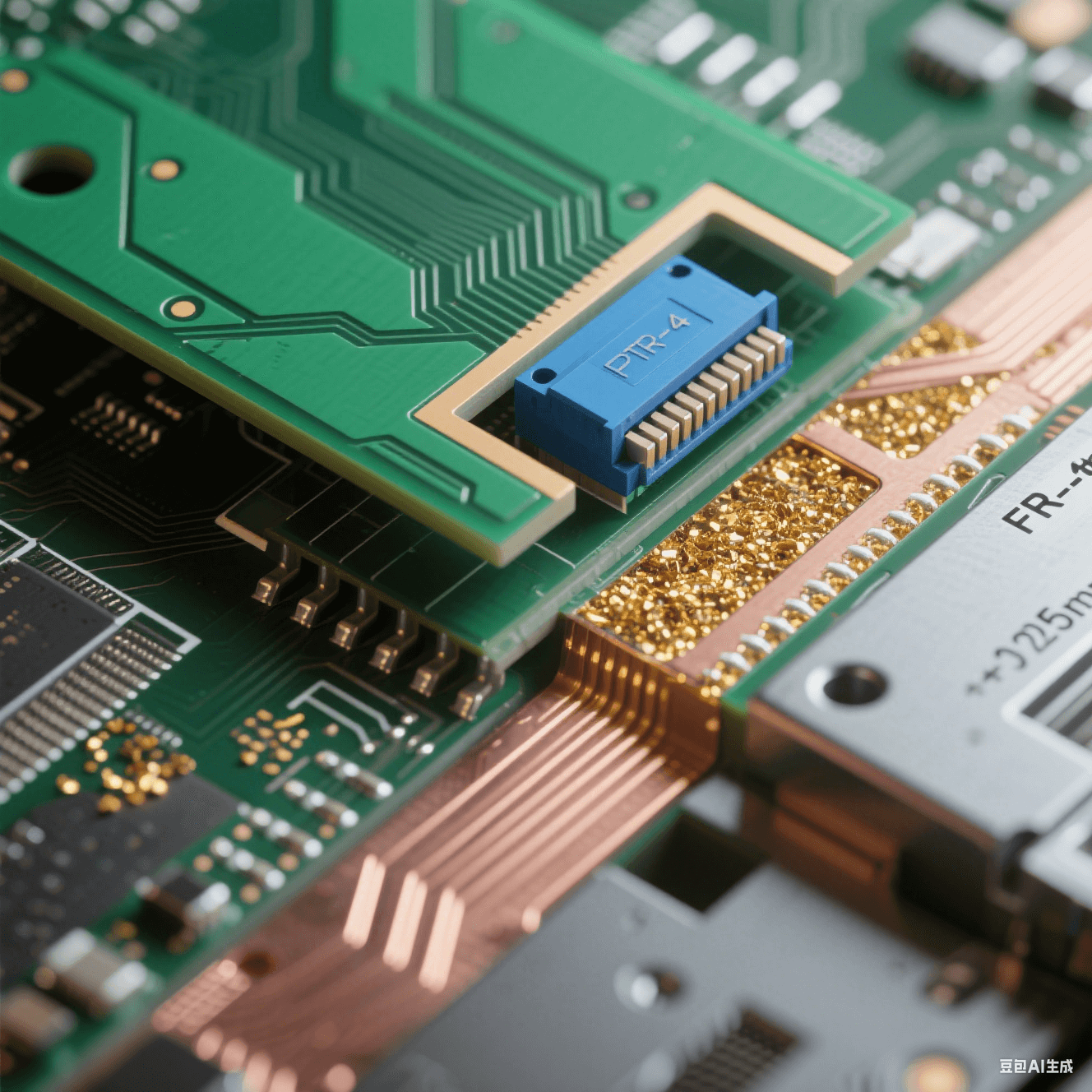

FR-4與PTFE之間的Z軸熱膨脹系數(CTE)差異可達50 ppm/℃,在高溫焊接過程中易引發層間分離或板材開裂。

創新工藝包括:樹脂橋接技術:在兩種材料之間填充含氧化鋁陶瓷顆粒的環氧PP,提高界面兼容性,將CTE差異控制在5 ppm/℃以內;

銅面粗化處理:提升焊盤表面附著力,結合力高達1.8N/mm,優于行業平均水平。

PTFE與FR-4的介電常數(Dk)分別為3.0和4.5,過渡處容易引發反射和插損,影響高速信號完整性。

優化方法:通過梯度線寬設計(如5mil過渡至3.8mil后再回升至5mil),將全路徑阻抗誤差控制在±5%,在28GHz頻段下插損波動小于0.05dB/inch。

借助HFSS等仿真工具,工程師可識別出16層板中真正需要高頻材料支持的關鍵區域(如L3/L5層),僅對占比約25%的區域實施高頻混壓,避免性能冗余。

制造細節包括:

UV激光精密切割(精度±25μm),預留槽寬僅多出0.1mm以填充PP;

真空壓合優化參數:溫度185℃、壓力320psi、壓合時間90分鐘,確保層間對位精度在±40μm范圍內。

使用梯度線寬+介電補償結構,在信號進入和離開高頻區域時自動調整線寬,實現插損≤0.02dB、反射最小化的目標。

信號狀態 | 線寬變化 | Dk補償值 | 插損波動 |

進入高頻區 | 5mil→3.8mil | 4.5→3.0 | ≤0.02dB |

高頻區傳輸 | 保持3.8mil | 3.0 | ≈0 |

離開高頻區 | 3.8mil→5mil | 3.0→4.5 | ≤0.03dB |

結合AI視覺檢測與TDR監控,對阻抗變化與層間狀態進行實時反饋。并通過熱循環試驗(-55℃?125℃ 5萬次)驗證,分層率控制在0.1%以內(傳統混壓良率不足95%)。

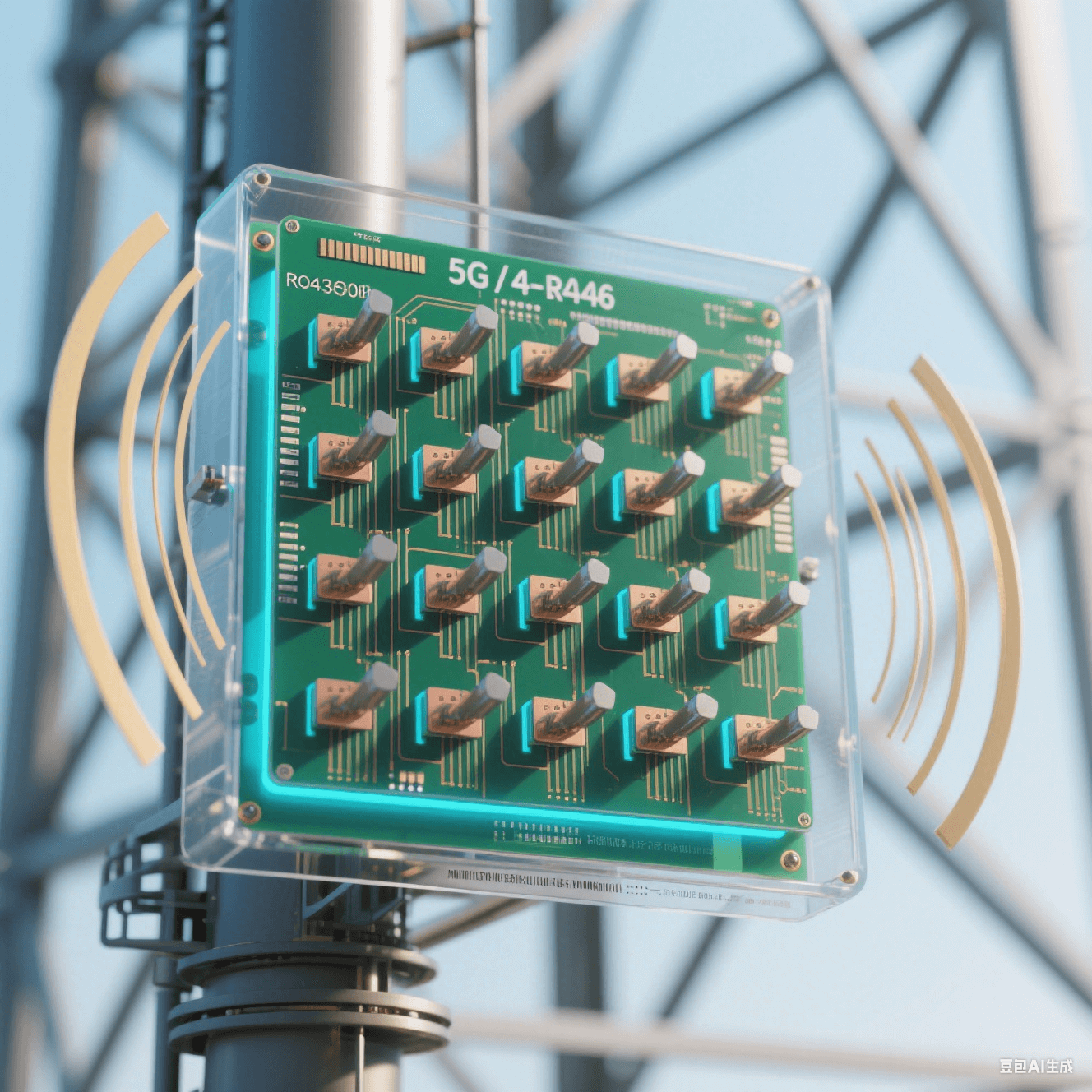

方案亮點:在關鍵射頻層(如L4/L6)局部嵌入RO4350B,其他層維持FR-4;

客戶收益:天線單板集成密度提升40%,插損降低15%,成本相比全高頻方案下降22%。

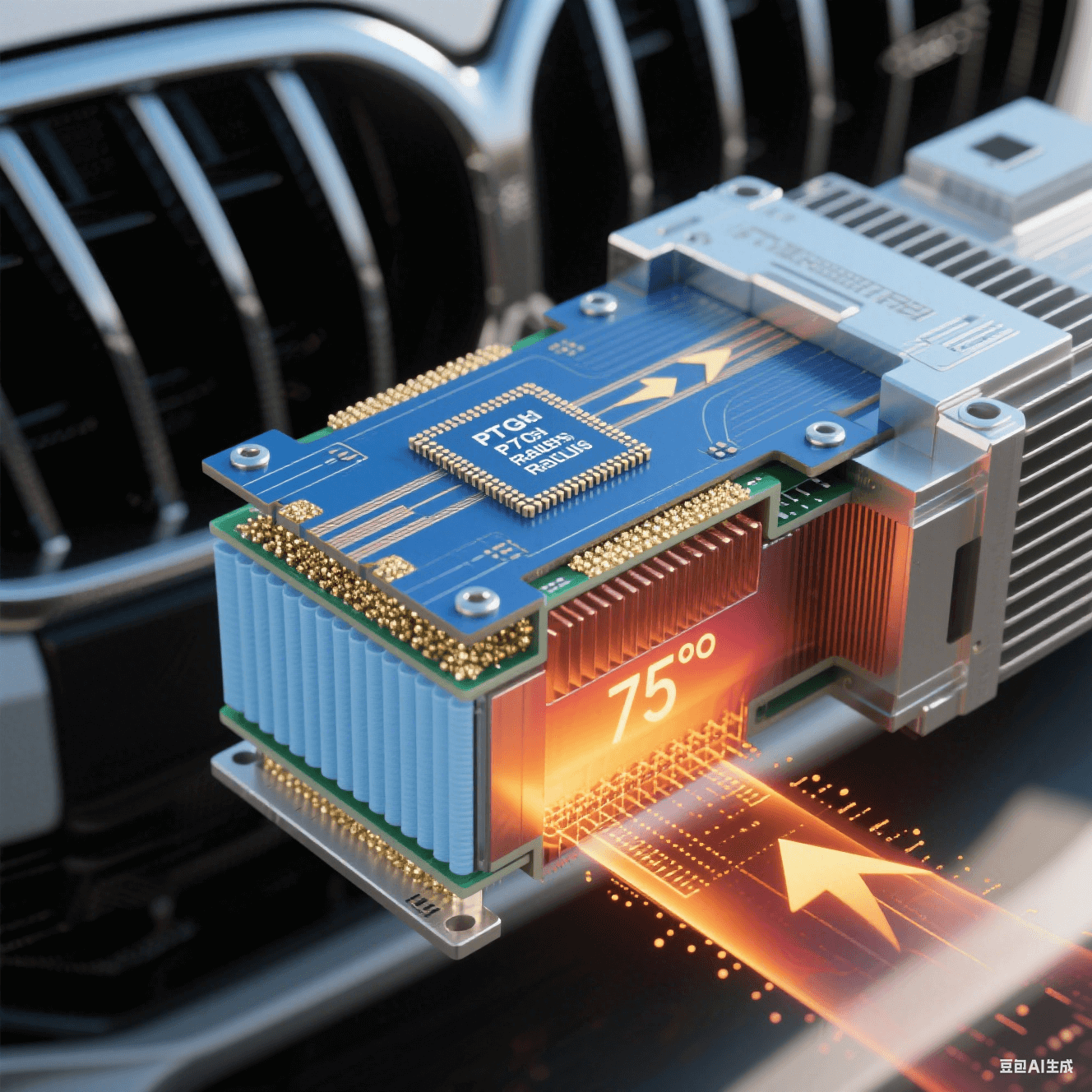

技術結構:微帶區域采用PTFE模塊,并結合氧化鋁PP層提升導熱性能(至1.8W/m·K);

應用效果:探測精度提升至±0.1°,完全通過熱沖擊測試,成本降低近28%。

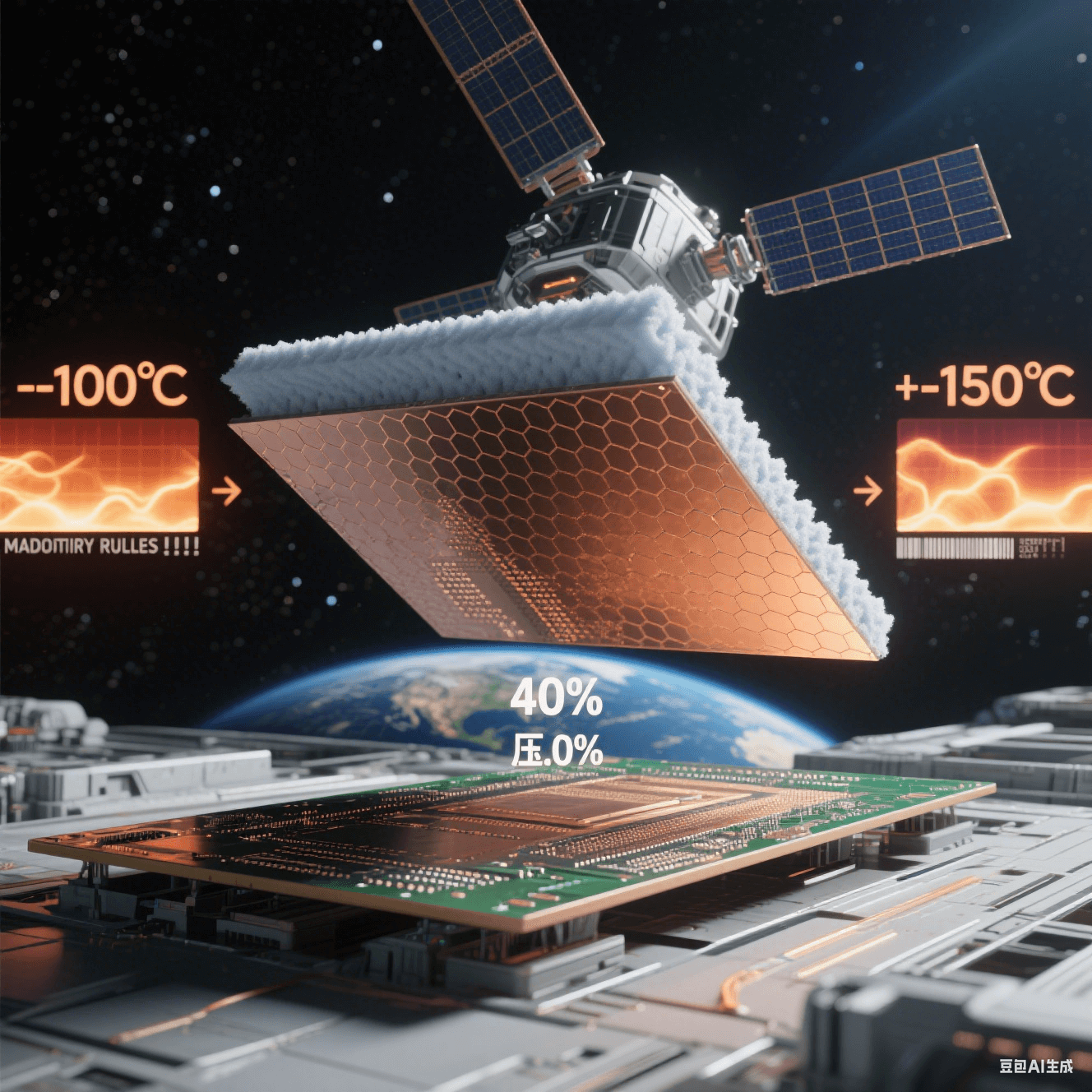

材料創新:使用PMI泡沫基板混壓方案,有效降低密度(0.11g/cm3),并實現±0.05mm的厚度控制;

成果表現:PCB減重35%,適應太空溫域(-100℃~+150℃),滿足輕量化與可靠性雙重需求。

應用領域 | 性能提升 | 成本優化幅度 | 良率 |

5G基站AAU | 插損↓15%,密度↑40% | 18%~22% | 99.2% |

車載雷達 | 探測精度↑200% | 25%~28% | 98.8% |

衛星通信載荷 | 重量↓35%,溫域↑250% | ≈30% | 97.5% |

納米陶瓷材料:如BaTiO?基板,目標Dk高達15,支持112Gbps高速鏈路,介質損耗進一步降低25%;

環保材料升級:無鹵素板材應對歐盟碳稅,配合閉環蝕刻系統,銅材回收率提升至90%。

AI預測壓合模型:基于LSTM深度學習動態調整制造參數,阻抗控制更精細(±3%),翹曲控制<0.3%;

數字孿生平臺:支持虛擬原型驗證,樣板交付周期壓縮50%,加快產品上市節奏。

混壓電路板設計的核心價值,在于通過精準的“電磁需求—材料特性—制造工藝”協同匹配,實現高頻性能與成本控制的最優解。從5G基站的局部高頻嵌入,到車載雷達的熱應力優化,再到衛星通信的結構輕量化,混壓設計正成為電子制造邁向高頻、高速、高可靠性的關鍵技術路徑。

如需獲取更多關于混壓電路板設計的工藝細節、材料選型建議和典型應用案例,歡迎訪問官網“混壓電路板”專區,了解更多內容。