SMT電路板生產工藝方法研究

隨著電子產品向小型化、輕薄化發展,SMT(表面貼裝技術)在電路板生產中的應用日益普及。SMT技術使得電子元件能夠直接安裝在電路板表面,而無需像傳統的插裝工藝那樣通過孔道將元件插入板中,并從背面進行焊接。這一技術的廣泛應用極大地提升了生產效率,減少了人工干預,并且確保了較高的可靠性。

SMT生產線通常包括印刷機、貼片機、重焊爐、冷卻設備以及輔助光學測試設備、清潔設備、干燥設備和物料儲存系統等。

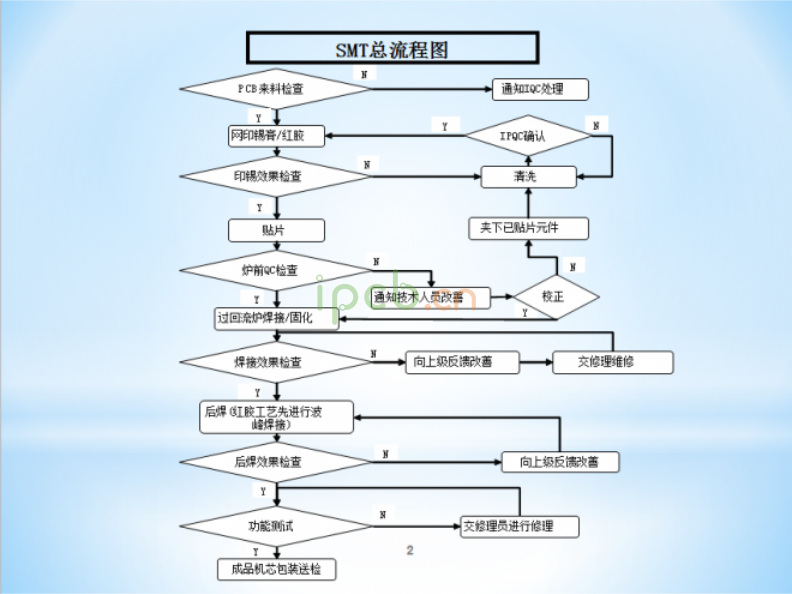

生產過程中,首先根據電路板設計和材料需求,選擇并準備電子元件。材料安裝在放料機上,通過給料機送至貼片機。貼片機負責將各個電子元件按預定位置精確貼裝到電路板上。

PCB板,也被稱為無部件電路板,是尚未安裝任何電子元件的電路板。在生產線的前端,員工將這些無部件PCB板固定在支撐板上,每塊支撐板上可以放置數塊PCB板。支撐板使用耐高溫材料,能夠承受整個生產過程中的高溫。

生產的第一步是對PCB表面進行錫膏印刷。這時,使用帶孔的鋼網覆蓋在PCB板上,并通過鋼網上的孔,錫膏被均勻涂布在板上的焊點位置。錫膏的厚度和涂布均勻性直接影響后續元件的焊接質量。

錫膏印刷完畢后,貼片機會自動從物料盤中取出電子元件,并將其準確地貼裝到已涂上錫膏的焊點上。每個元件的位置、方向都由機器精確控制,確保裝配的準確性。

在貼片機完成貼裝后,電路板進入重焊爐。重焊爐采用回流焊接工藝,通過加熱使得錫膏熔化,并形成堅固的焊接連接。此過程是確保元件與電路板之間牢固連接的關鍵環節。

重焊后的PCB板通過冷卻設備迅速降溫,避免因溫度過高導致元件損壞。接下來,電路板進入清洗設備,清除焊接過程中可能產生的殘留物,如松香或焊接雜質。

最后,完成的電路板將經過光學檢測和電氣性能測試,確保每個焊點連接良好,且電路板的功能正常。這些測試幫助檢測生產中的潛在問題,確保最終產品的質量。

SMT電路板生產工藝不僅提高了生產效率,減少了人工成本,還通過精確的機器控制提升了產品的可靠性。隨著技術不斷進步,SMT工藝的自動化程