當科技的筆觸在電子領域勾勒極致形態,聚酰亞胺柔性板(Polyimide Flexible Printed Circuit,PI FPC)如星芒劃破暗夜,以無可匹敵的材料稟賦,榮膺高端柔性電路板的 “桂冠基材”。 它以聚酰亞胺(PI)薄膜為靈魂絕緣層,賦予電路板超脫凡俗的材料基因 —— 耐受烈火淬煉的耐高溫特性、堅韌如鋼的機械強度、毫厘不爽的尺寸精度,更兼電氣絕緣與化學防護的雙重壁壘。聚酰亞胺柔性板不僅是編織三維電路密網的金線,更是支撐電子設備在彎折形變中延續生命力的脊梁,從掌心躍動的智能手機,到馳騁天地的汽車心臟,乃至探索蒼穹與守護生命的尖端裝備,皆可見其以柔韌之軀承載科技使命的卓越身影。聚酰亞胺柔性板的卓越地位,源于聚酰亞胺材料本身一系列近乎苛刻環境下的優異特性:

1. 極致耐高溫性 (Thermal Stability): 這是聚酰亞胺最突出的優勢。其玻璃化轉變溫度(Tg)通常在250°C以上,長期使用溫度可達-269°C至+260°C,短期耐溫峰值甚至超過400°C。這使其能夠輕松應對:

– 高溫焊接工藝: 承受SMT回流焊(無鉛焊料峰值溫度約260°C)和波峰焊的高溫沖擊而不變形、不分層、不起泡。

– 高溫工作環境: 在發動機艙、電源模塊、LED照明、靠近發熱元件的區域等高溫場景下保持性能穩定。

– 極端溫度循環: 在航空航天、汽車電子中經歷的劇烈冷熱沖擊下保持可靠連接。

– 優異的阻燃性: 本身具有很高的阻燃等級(如UL 94 V-0),滿足嚴苛的安全要求。

2. 卓越的機械性能 (Mechanical Properties):

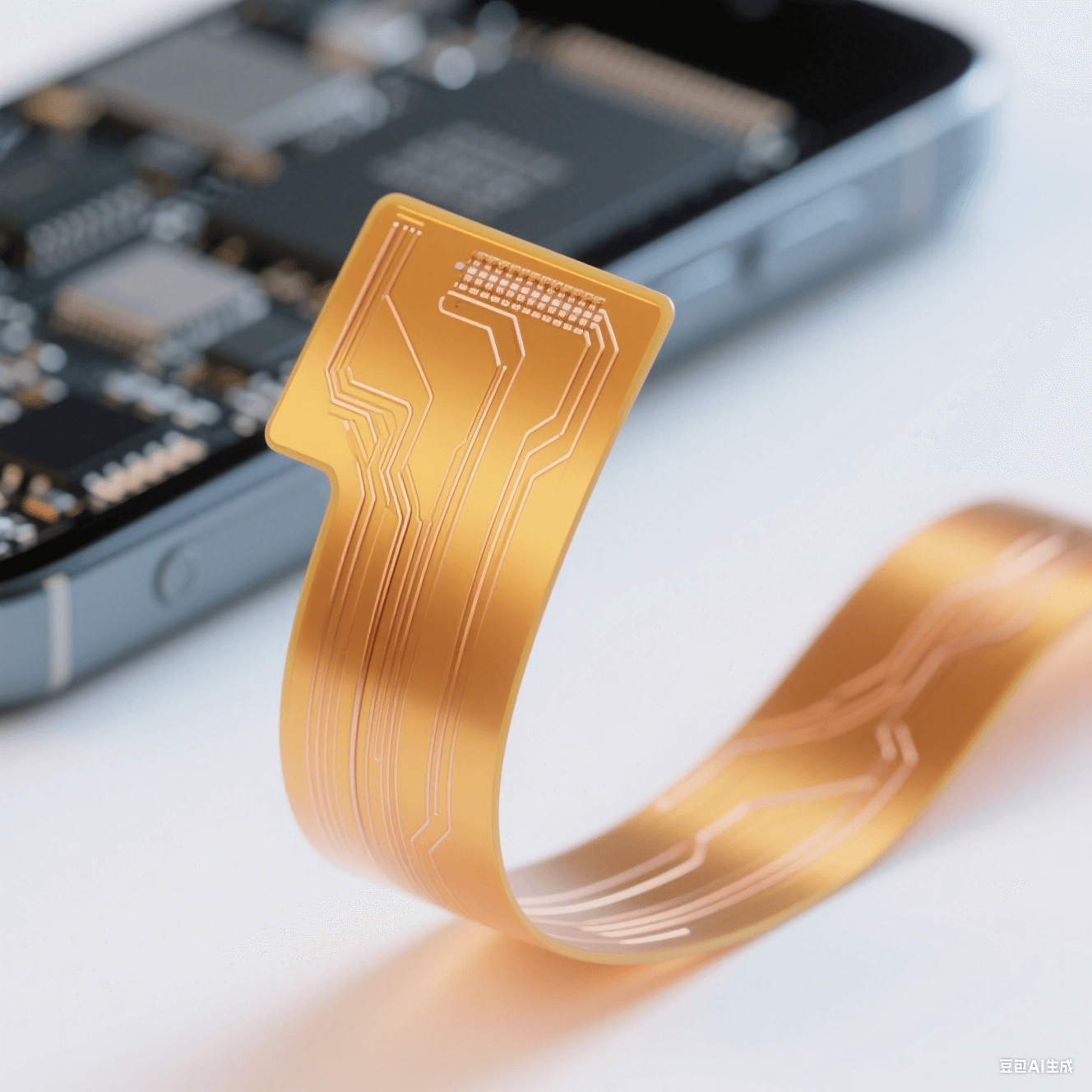

– 高強度與高模量: PI薄膜具有很高的拉伸強度和彈性模量,使柔性板在彎折、扭曲時不易撕裂或產生永久變形,尤其適用于需要動態彎折的應用(如翻蓋手機、可穿戴設備關節處、工業機械臂內部線束)。

– 優異的柔韌性與耐彎折性: 盡管強度高,但PI薄膜本身具有良好的柔韌性,可承受數萬次甚至數十萬次的反復彎折(具體取決于設計和使用條件)。

– 低蠕變性: 在持續應力下變形量小,保持尺寸和形狀的長期穩定。

3. 出色的尺寸穩定性 (Dimensional Stability): 聚酰亞胺薄膜在寬溫度范圍(特別是高溫下)和不同濕度環境中的熱膨脹系數(CTE)低且與銅箔較為匹配,吸濕率也相對較低。這意味著:

– 在高溫焊接和操作過程中,線路圖形的尺寸變化極小,保證了高精度線路(細線寬/線距)的良率和可靠性。

– 減少因溫度、濕度變化引起的應力,降低焊點開裂、分層失效的風險。

4. 優良的電氣性能 (Electrical Properties):

– 高絕緣強度: 優異的介電強度,確保層間和導體間的高絕緣可靠性。

– 穩定的介電常數(εr)和損耗因子(Df): 在較寬頻率和溫度范圍內保持相對穩定,尤其適用于對信號完整性要求較高的高頻應用(如5G天線模組、高速數據傳輸線)。

– 低漏電流: 保障電路的正常工作。

5. 杰出的化學穩定性 (Chemical Resistance): 聚酰亞胺對大多數有機溶劑、油脂、酸、堿等化學物質具有優異的抵抗能力,不易被腐蝕或溶解,提高了柔性板在惡劣化學環境(如汽車、工業、醫療)中的耐用性。

6. 良好的加工兼容性: 雖然加工要求比普通材料高,但成熟的工藝使其能與銅箔良好粘合(通過特殊的膠粘劑Adhesive或無膠Adhesiveless工藝),并適應曝光、顯影、蝕刻、電鍍、覆蓋膜貼合等標準FPC制造流程。

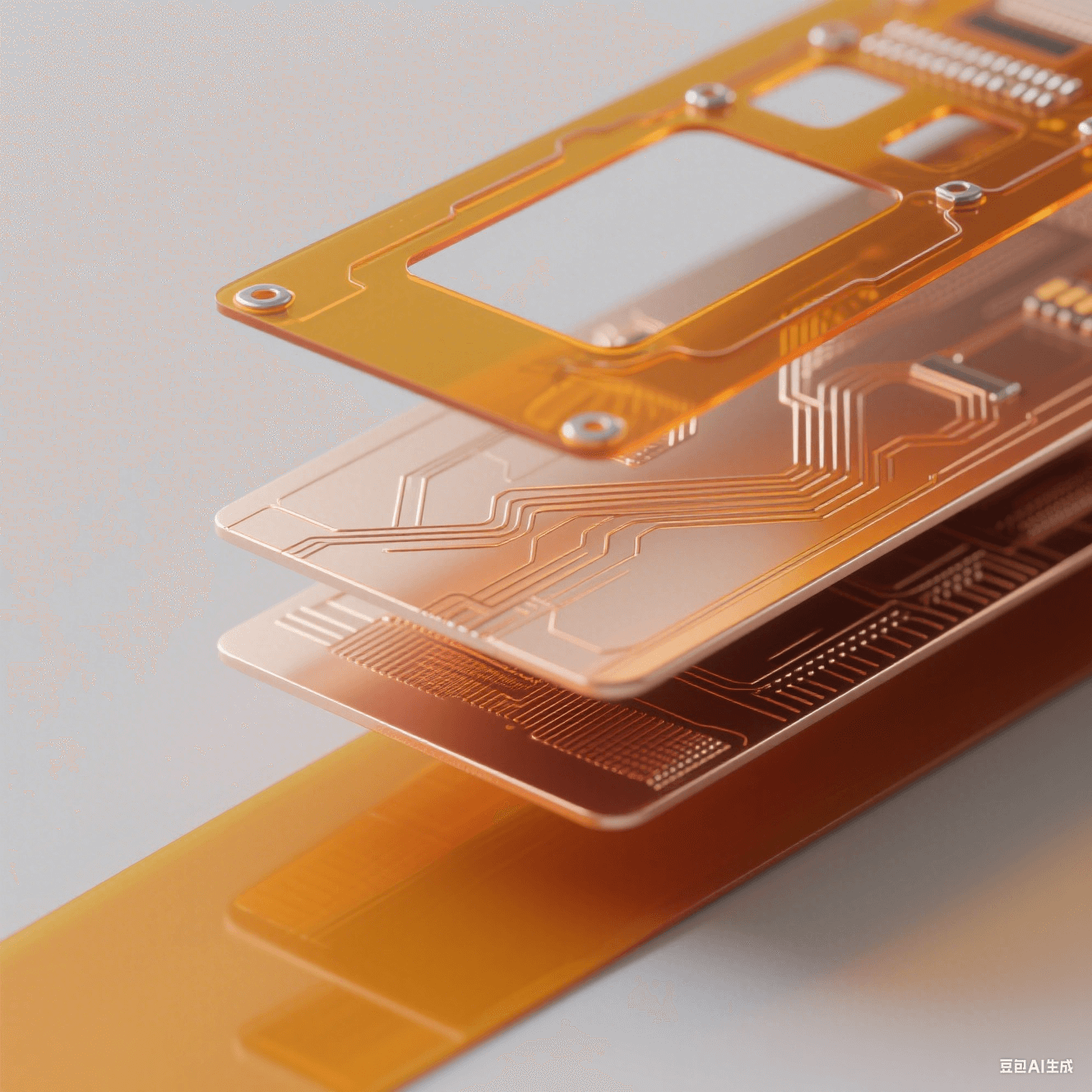

典型的聚酰亞胺柔性板基本結構包括: 基材 (Base Film): 核心層,即聚酰亞胺薄膜(如杜邦Kapton?、宇部Upilex?、鐘淵Apical?等)。導體層 (Conductor): 通常為壓延退火銅箔(RA Cu)或電解銅箔(ED Cu),通過膠粘劑(Adhesive-Based)或直接覆銅(Adhesiveless/Two-Layer FCCL)工藝附著在PI基材上。Adhesiveless工藝能提供更薄的厚度、更好的耐熱性和高頻性能。 覆蓋膜 (Coverlay): 通常也是聚酰亞胺薄膜+膠粘劑,用于保護外層線路,開窗露出焊盤。也有使用感光阻焊油墨(Photoimageable Solder Mask, PSMR)的選項。增強板 (Stiffener): 在需要安裝連接器或提供局部支撐的區域(如金手指區域背面),粘接FR4、鋁片、不銹鋼片或更厚的PI板等材料進行局部補強。

憑借上述卓越性能,聚酰亞胺柔性板在眾多對可靠性和環境適應性要求極高的領域扮演著不可或缺的角色:

1. 消費電子 (Consumer Electronics):

– 智能手機/折疊屏手機: 顯示屏排線(Display FPC)、攝像頭模組連接線、側鍵/指紋識別FPC、電池連接線、折疊屏內部的鉸鏈區關鍵柔性電路(承受數十萬次彎折和高可靠性要求)。

– 筆記本電腦/平板電腦: 屏幕轉軸連接線、主板與IO接口連接線。

– 可穿戴設備 (TWS耳機/智能手表): 內部空間狹小,需高度彎折布線的連接線纜、傳感器連接FPC。

– 數碼相機: 鏡頭模組驅動、CMOS傳感器連接。

2. 汽車電子 (Automotive Electronics): 這是增長迅猛且要求極其嚴苛的應用領域。

– 動力系統: 發動機控制單元(ECU)內部連接、變速箱傳感器線束、電池管理系統(BMS)信號采集FPC(需耐高溫、耐振動、耐化學腐蝕)。

– 車身控制與舒適系統: 座椅加熱/通風/調節控制線束、方向盤按鍵/氣囊連接線、門模塊線束、天窗控制。

– 高級駕駛輔助系統(ADAS)與傳感器: 攝像頭模組連接線、毫米波雷達板、激光雷達(LiDAR)內部連接、超聲波傳感器線束。要求高可靠性、信號完整性。

– 照明系統: LED車燈內部柔性連接。

– 新能源汽車高壓系統: 電機控制器內部信號連接(需高絕緣、耐高溫)。

3. 工業電子與自動化 (Industrial & Automation):

– 工業機器人關節內部動力/信號傳輸線束(需耐反復彎折、耐油污)。

– 精密儀器儀表內部連接。

– 馬達/驅動器內部連接。

– 傳感器線纜(溫度、壓力、位移等)。

4. 醫療設備 (Medical Devices):

– 便攜式/植入式醫療設備內部連接(如心臟起搏器、神經刺激器,要求極高可靠性和生物相容性)。

– 內窺鏡等可彎曲器械內部的成像與信號傳輸線束。

– 各類監護設備傳感器連接線。

5. 航空航天與軍事 (Aerospace & Defense):

– 衛星有效載荷內部線束(需承受極端溫度循環、真空、輻射)。

– 飛機航電系統連接線纜(耐高溫、阻燃、高可靠)。

– 導彈、雷達系統內部高密度互連。

6. 通信設備 (Telecom): 5G基站天線陣列板(AAU)內部連接、光模塊內部柔性電路(需高頻性能)。

面對多樣化的應用需求和嚴苛的性能要求,選擇可靠的聚酰亞胺柔性板供應商至關重要。需關注以下幾點:

1. 材料選型與認證: 供應商是否使用知名品牌(如杜邦、宇部、鐘淵)的高品質PI薄膜和銅箔?材料是否通過相關行業認證(如UL, IPC, 汽車行業的IATF 16949)?

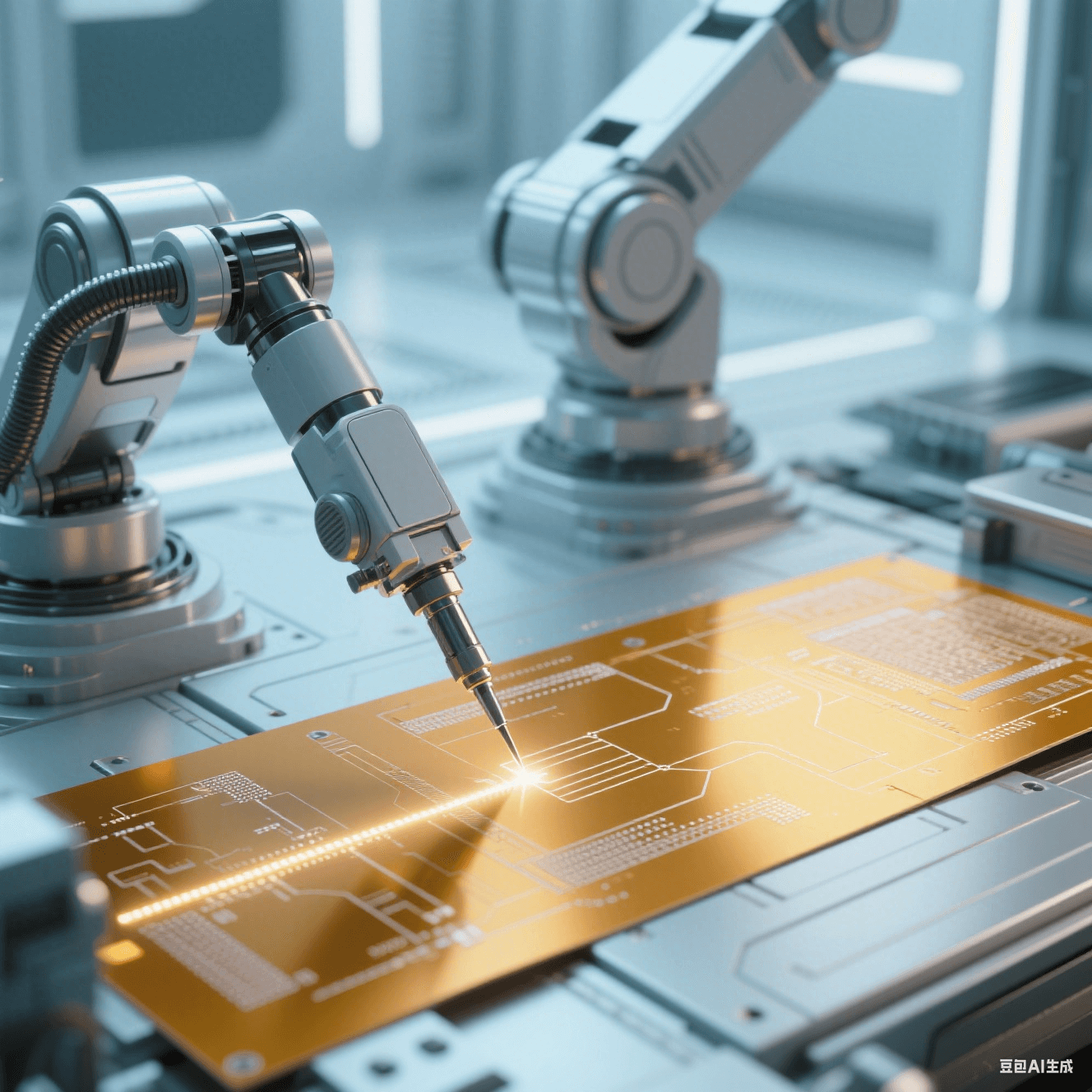

2. 工藝能力:

– 是否掌握成熟的無膠覆銅 (Adhesiveless) 工藝?這對于超薄、高頻、高耐熱應用至關重要。

– 精細線路加工能力(最小線寬/線距)?微孔(盲埋孔)加工能力?

– 表面處理工藝(ENIG, ImSn, ImAg, OSP, 電鍍硬金)的成熟度與一致性?

– 覆蓋膜貼合或PSMR涂覆精度?

3. 質量控制與可靠性測試: 是否有完善的質量管控體系(IQC, IPQC, FQC)?是否配備先進的檢測設備(AOI, 2D/3D X-Ray, 切片分析)?是否進行嚴格的可靠性測試(熱應力測試、熱循環測試、高溫高濕老化、彎折測試、可焊性測試)?

4. 設計與工程支持: 能否提供專業的FPC設計優化建議(DFM/DFT)?能否協助解決信號完整性(SI)、電源完整性(PI)問題?能否快速響應工程變更請求(ECN)?

5. 制造經驗與行業口碑: 在目標應用領域(尤其是汽車、醫療、軍工等)是否有豐富的量產經驗?客戶評價如何?

6. 供應鏈穩定性與交付能力: 原材料供應是否穩定?能否保證穩定的產能和及時的交貨期?

聚酰亞胺柔性板以其綜合性能的巔峰表現,確立了其在高端柔性電子應用領域不可撼動的核心地位。它是連接創新設計與苛刻現實環境的橋梁,是實現電子產品輕薄化、柔性化、高可靠化的關鍵使能技術。無論是應對智能手機折疊屏的百萬次彎折挑戰,還是承受汽車引擎艙的酷熱與振動,抑或是保障衛星在太空極端環境中的穩定運行,聚酰亞胺柔性板都展現出了無可替代的價值。

隨著可穿戴設備、柔性顯示、新能源汽車、5G通信、人工智能以及醫療電子等領域的持續高速發展,對高性能、高可靠性聚酰亞胺柔性板的需求將呈現爆發式增長。選擇擁有深厚技術積累、嚴格質量管控和豐富行業經驗的合作伙伴,是確保您的產品在激烈的市場競爭中贏得可靠性與性能優勢的關鍵一步。 愛彼電路深耕柔性電路板制造領域多年,在聚酰亞胺柔性板的設計、材料、工藝和品質控制方面擁有核心技術和豐富經驗,致力于為客戶提供滿足最嚴苛應用需求的高可靠聚酰亞胺柔性電路解決方案。