在新能源汽車與智能駕駛技術爆發的浪潮中,汽車電子PCB生產已從傳統電路板制造躍升為關乎行車安全的核心技術。面對引擎艙150℃高溫、顛簸路況10G振動沖擊、潮濕鹽霧腐蝕等極端環境,車規級PCB必須通過零缺陷制造、三重可靠性驗證及全流程溯源,才能滿足ISO 26262功能安全與AEC-Q100認證的嚴苛標準。

汽車電子PCB與消費級產品的本質差異在于失效代價。下表揭示關鍵指標對比:

性能維度 | 消費電子PCB | 車規級PCB | 技術實現方案 |

溫度耐受 | -20℃~105℃ | -40℃~150℃ | 高Tg材料(>170℃)+銅厚≥70μm |

振動可靠性 | 5G加速度 | 10G加速度 | 加強焊盤設計+灌封膠填充 |

壽命要求 | 3~5年 | 15年以上 | 沉金+OSP復合表面處理 |

缺陷容忍率 | 500ppm | ≤0.1ppm | AOI+AXI+飛針全檢 |

耐腐蝕等級 | 48h中性鹽霧 | 1000h酸性鹽霧 | 超厚阻焊(>40μm)+納米涂層 |

高頻雷達板、BMS控制板、域控制器三大核心部件對PCB基材提出顛覆性需求:

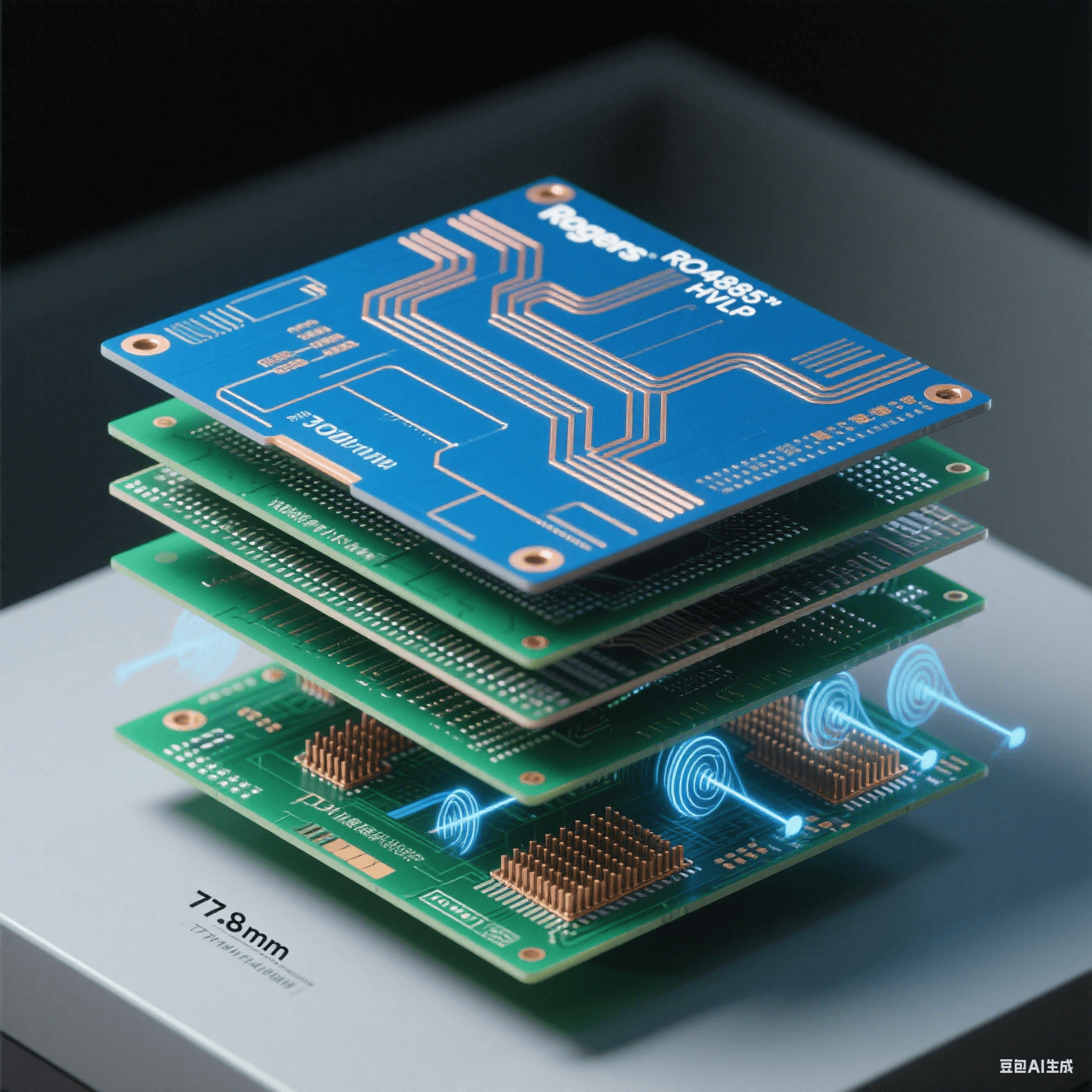

毫米波雷達板:PTFE混壓工藝

77GHz雷達要求信號損耗<0.2dB/inch,采用羅杰斯RO4835+FR4混壓結構:

高頻區:介電常數2.55±0.05 @10GHz

銅箔粗糙度≤0.8μm (HVLP銅)

層偏≤50μm確保相位一致性

電池管理系統:高導熱金屬基板

解決IGBT模塊散熱痛點:

鋁基板導熱系數≥8W/(m·K)

絕緣層耐壓>4kV

銅厚2oz起,承載200A電流

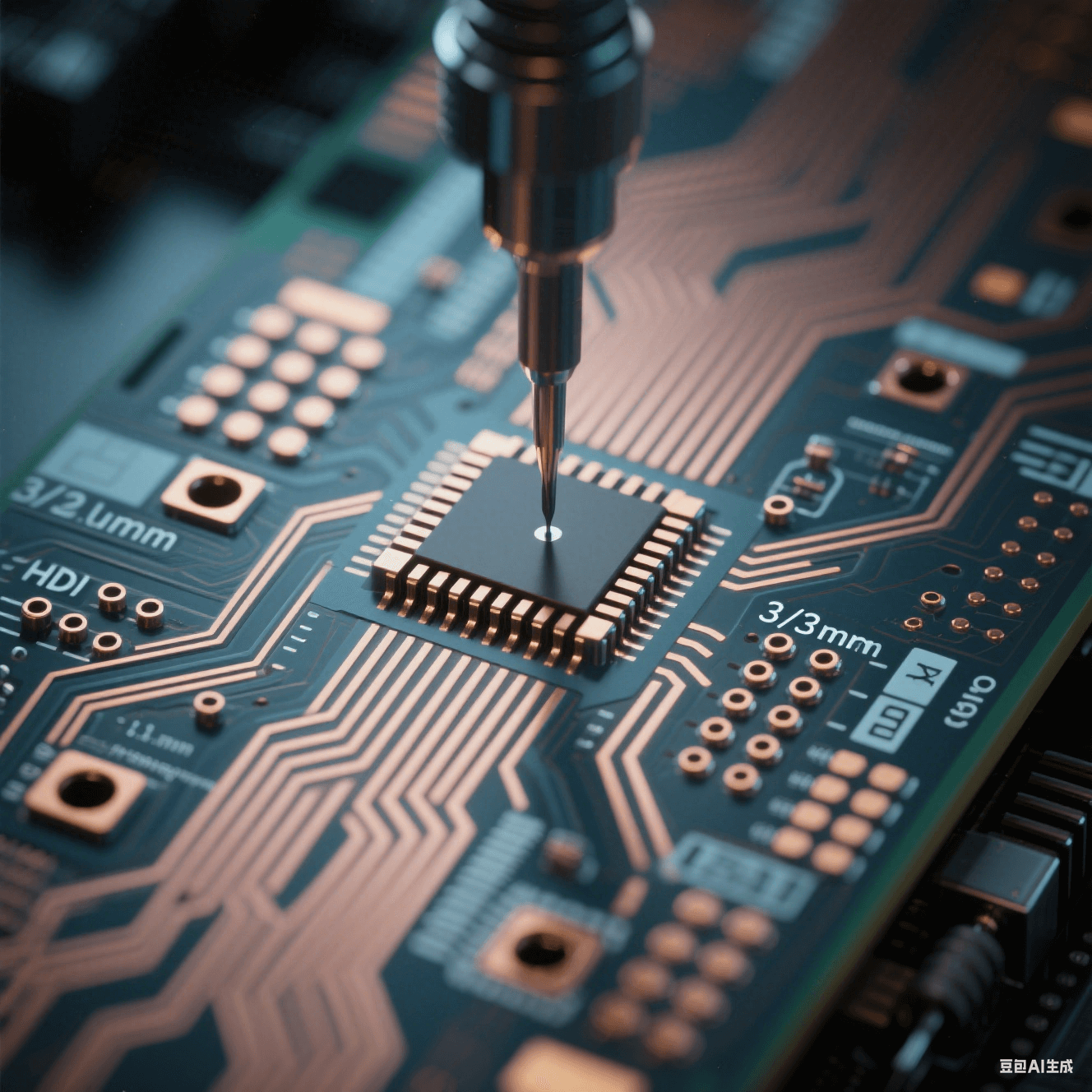

智能座艙:HDI任意層互連

域控制器需0.1mm微孔+3/3μm線寬:

激光鉆孔精度±10μm

填孔電鍍凹陷<15μm

阻抗控制±5%

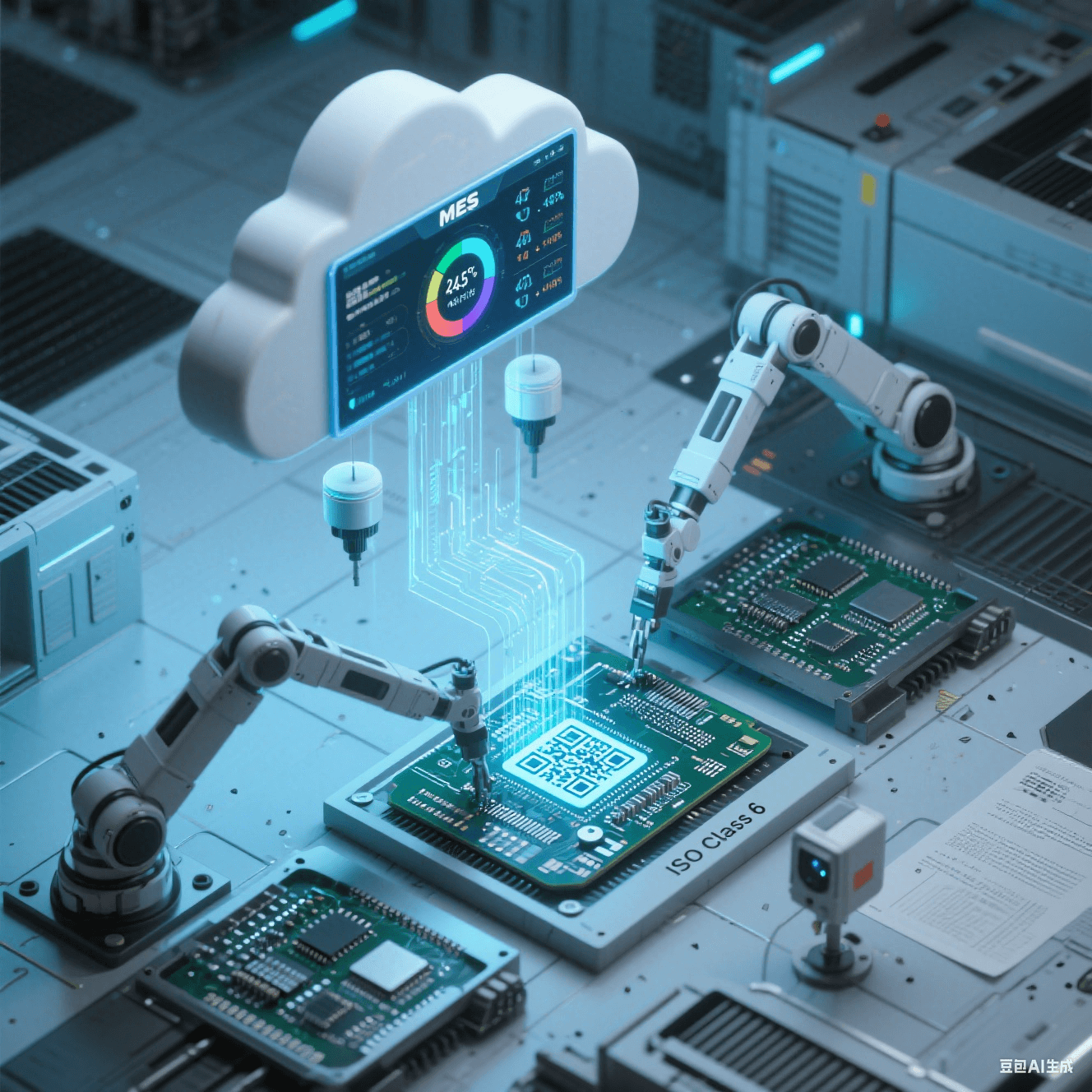

MES全流程追溯:每片PCB綁定唯一ID,記錄217項工藝參數

環境監控:溫濕度波動≤±2%,潔凈度ISO Class 6

三溫測試:-40℃→25℃→125℃ 循環1000次

CAF測試:85℃/85%RH條件下1000h耐離子遷移

機械沖擊:50G加速度,半正弦波沖擊11ms

汽車電子PCB必須跨越三重認證壁壘:

材料認證

UL 94 V-0阻燃

IPC-4101E/126標準

工藝認證

IATF 16949體系

VDA 6.3過程審核

產品認證

AEC-Q100可靠性測試

ISO 16750環境試驗

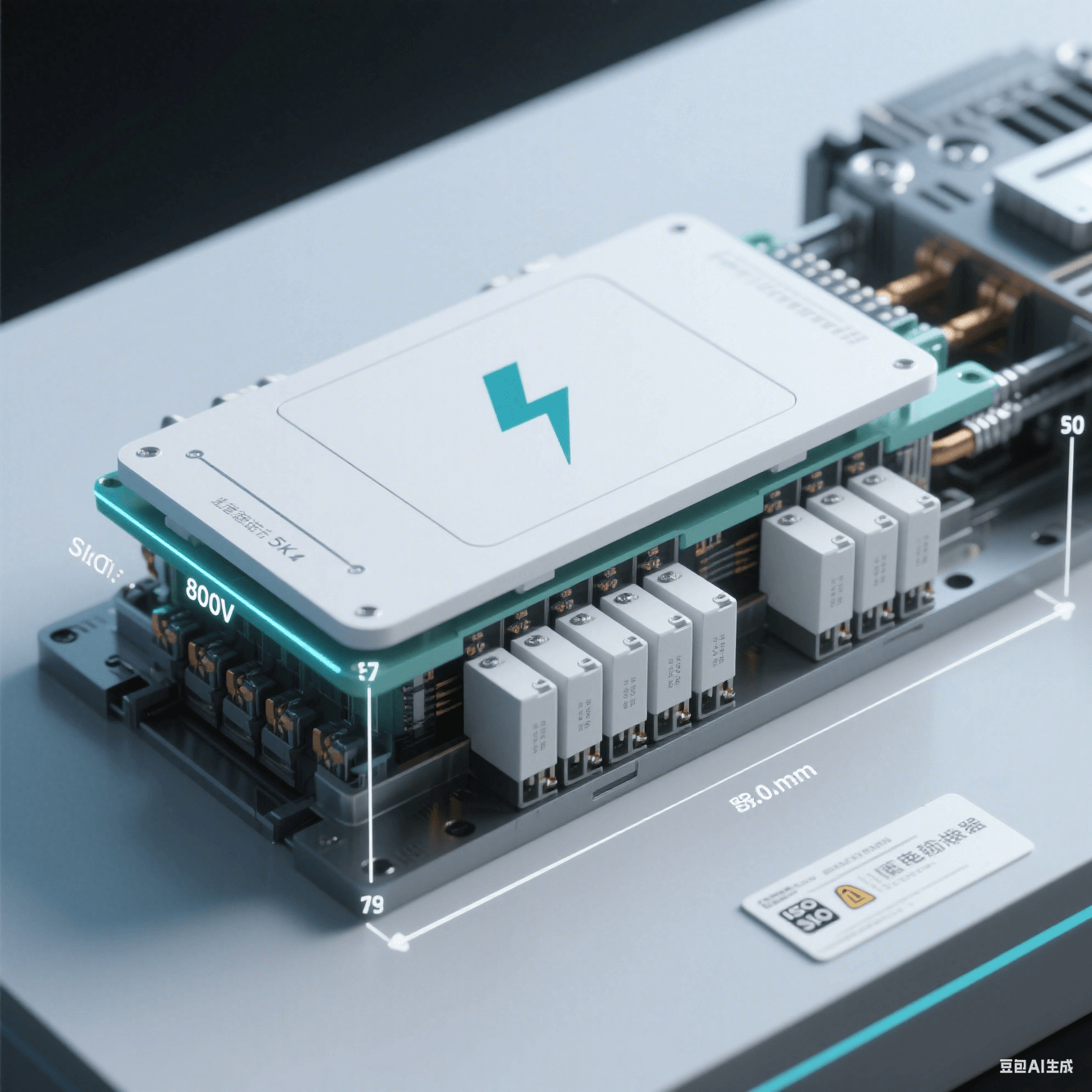

隨著電動車800V高壓平臺普及,PCB面臨新挑戰:

- 絕緣耐壓:層間耐壓>5kV(傳統3kV)

- 爬電距離:>8.0mm(常規設計3.2mm)

- 熱管理革新:采用陶瓷基板(AlN)替代FR4,導熱率提升15倍

汽車電子PCB生產正從單一部件制造升級為智能汽車的“神經系統工程”。當自動駕駛邁向L4級,99.999%可靠性的電路板將成為安全底座的鋼鐵基石。