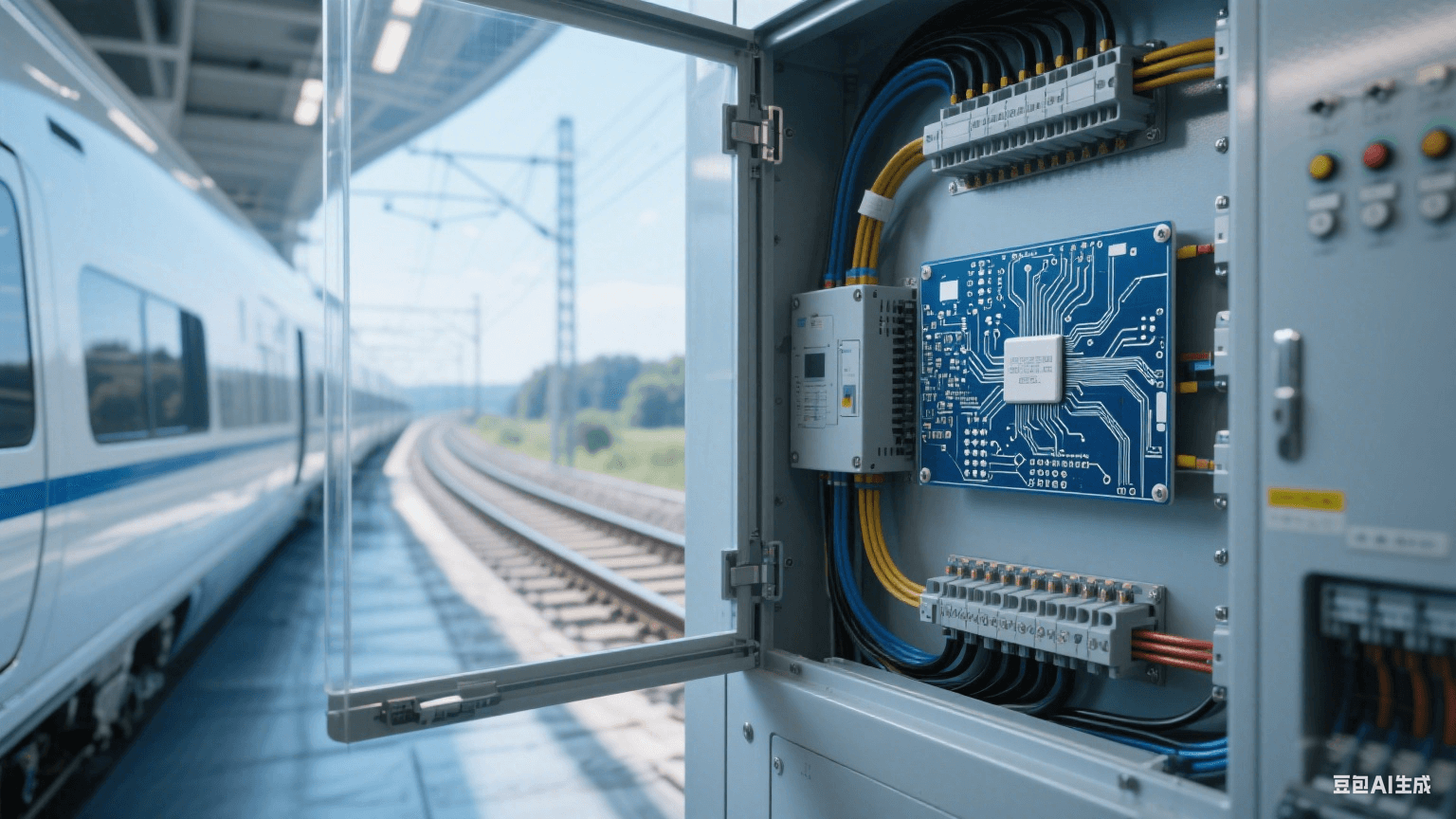

在電子設(shè)備向高密度、高功率方向演進(jìn)的今天,PCB 陶瓷電路板憑借其顛覆性的材料特性,正在重塑電子封裝的技術(shù)邊界。這種以氧化鋁(Al?O?)、氮化鋁(AlN)等陶瓷材料為基底的電路板,不僅突破了傳統(tǒng) FR4 基板的性能瓶頸,更在散熱、高頻穩(wěn)定性和極端環(huán)境適應(yīng)性上展現(xiàn)出不可替代的優(yōu)勢(shì)。

一、材料革新:從 “散熱瓶頸” 到 “熱管理專家”

一、材料革新:從 “散熱瓶頸” 到 “熱管理專家”陶瓷材料的導(dǎo)熱性能堪稱革命性突破。傳統(tǒng) FR4 基板的熱導(dǎo)率僅為 0.3 W/(m?K),而氮化鋁基板的熱導(dǎo)率可達(dá) 170-200 W/(m?K),氧化鈹甚至高達(dá) 330 W/(m?K)。這種特性使PCB陶瓷電路板成為高功率芯片的理想載體,例如在新能源汽車的電機(jī)控制器中,其高效散熱能力可將模塊溫度降低 30% 以上,顯著延長(zhǎng)設(shè)備壽命。此外,陶瓷材料的熱膨脹系數(shù)(CTE)與硅芯片高度匹配(約 4.5×10??/℃),有效避免了因熱應(yīng)力導(dǎo)致的焊點(diǎn)失效問(wèn)題,這在航空航天設(shè)備的精密電路中尤為關(guān)鍵。

二、高頻領(lǐng)域的 “信號(hào)守護(hù)者”

二、高頻領(lǐng)域的 “信號(hào)守護(hù)者”在 5G 通信和衛(wèi)星通信等高頻場(chǎng)景中,陶瓷 PCB 電路板的介電損耗極低(如氧化鋁的介電常數(shù)僅為 9.4),信號(hào)傳輸損耗比傳統(tǒng)基板降低 50% 以上。低溫共燒陶瓷(LTCC)技術(shù)更支持多層 3D 布線,可將射頻模塊體積縮小 40%,同時(shí)保持信號(hào)完整性。這種特性使其成為 5G 基站毫米波天線模組的核心材料,助力實(shí)現(xiàn)超高速數(shù)據(jù)傳輸。

三、極端環(huán)境下的 “全能戰(zhàn)士”

三、極端環(huán)境下的 “全能戰(zhàn)士”從 - 55℃的極寒到 850℃的高溫,PCB陶瓷電路板的性能穩(wěn)定性遠(yuǎn)超傳統(tǒng)材料。其抗化學(xué)腐蝕和抗振動(dòng)特性,使其在工業(yè)光伏逆變器的惡劣環(huán)境中仍能保持長(zhǎng)期可靠運(yùn)行。例如,在海上風(fēng)電設(shè)備中,陶瓷基板的耐鹽霧腐蝕能力可延長(zhǎng)設(shè)備壽命至 20 年以上,大幅降低維護(hù)成本。

四、環(huán)保與可持續(xù)發(fā)展的 “綠色先鋒”

四、環(huán)保與可持續(xù)發(fā)展的 “綠色先鋒”PCB陶瓷電路板的生產(chǎn)過(guò)程符合循環(huán)經(jīng)濟(jì)理念:無(wú)機(jī)材料可回收利用,且無(wú)毒無(wú)害,避免了傳統(tǒng) PCB 制造中的重金屬污染。其長(zhǎng)壽命特性(通常為普通電路板的 3-5 倍)可減少電子垃圾產(chǎn)生,契合全球碳中和目標(biāo)。例如,在醫(yī)療設(shè)備中,陶瓷基板的耐用性可使心臟起搏器等精密儀器的更換周期延長(zhǎng)至 10 年以上,既降低醫(yī)療成本又減少環(huán)境負(fù)擔(dān)。

五、技術(shù)路線與應(yīng)用場(chǎng)景的多元突破

五、技術(shù)路線與應(yīng)用場(chǎng)景的多元突破當(dāng)前主流的陶瓷基板工藝包括直接鍍銅(DPC)、直接覆銅(DBC)和活性金屬釬焊(AMB)等。其中,AMB 工藝的氮化硅基板在新能源汽車領(lǐng)域需求激增,預(yù)計(jì) 2029 年市場(chǎng)規(guī)模將突破 28 億美元。而 DPC 技術(shù)憑借高精度線路(最小線距 0.05mm)主導(dǎo) LED 和芯片封裝市場(chǎng)。從消費(fèi)電子的微型化芯片到航空航天的復(fù)雜電子系統(tǒng),陶瓷 PCB 電路板正在多個(gè)領(lǐng)域?qū)崿F(xiàn)技術(shù)躍遷。

作為電子封裝領(lǐng)域的 “新材料之王”,PCB 陶瓷電路板正以其卓越的熱管理能力、高頻性能和環(huán)境適應(yīng)性,推動(dòng) 5G 通信、新能源汽車、航空航天等戰(zhàn)略產(chǎn)業(yè)的技術(shù)升級(jí)。隨著低溫共燒陶瓷(LTCC)和多層布線技術(shù)的不斷突破,這一材料革命將持續(xù)拓寬電子設(shè)備的性能邊界,為未來(lái)十年的科技發(fā)展提供核心支撐。