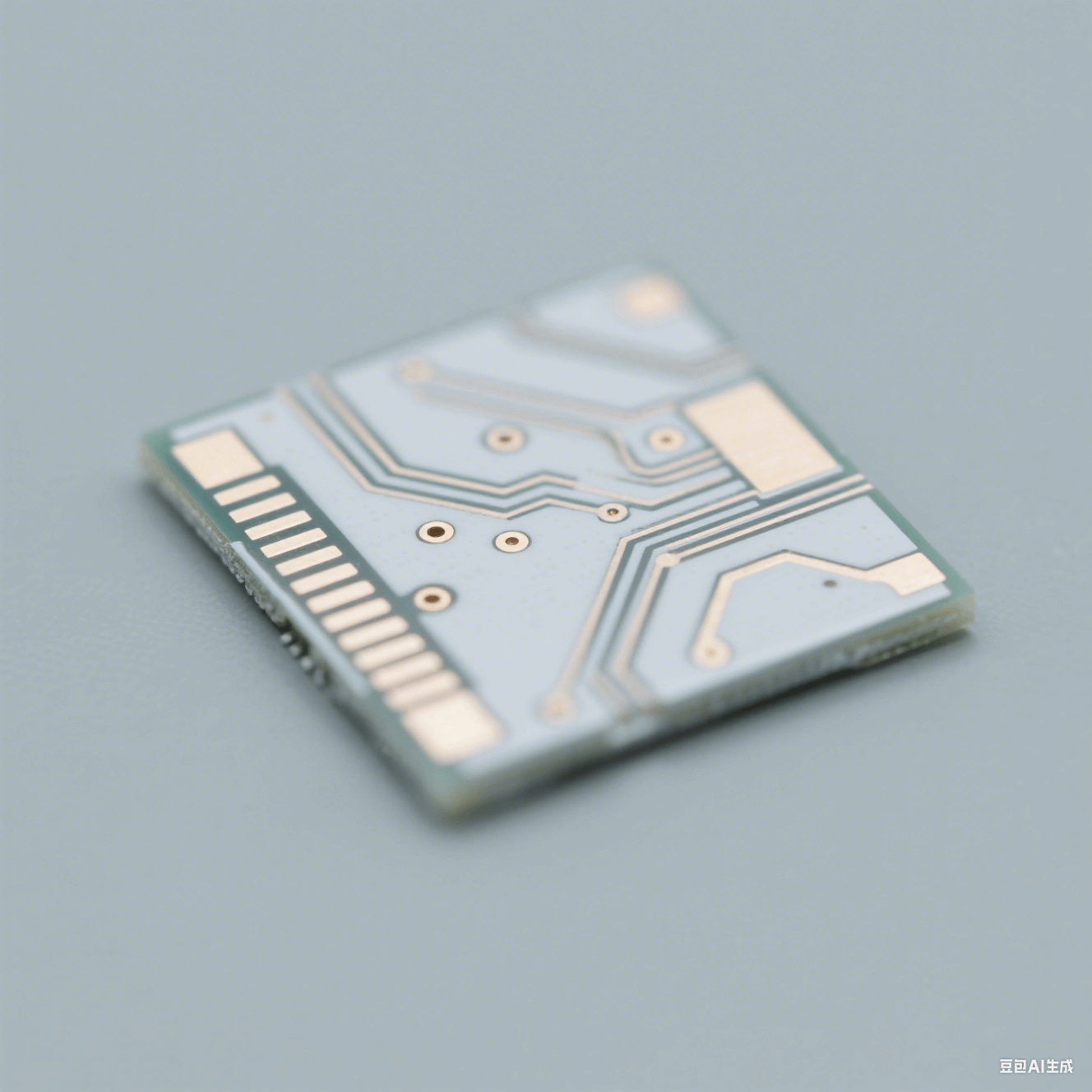

陶瓷基板工藝的核心突破在于實現(xiàn)金屬與陶瓷的分子級結(jié)合。隨著電子設(shè)備功率密度突破1000W/cm2(如碳化硅功率模塊),傳統(tǒng)有機基板已無法滿足散熱需求。直接鍍銅技術(shù)(DPC) 通過磁控濺射+電鍍在陶瓷表面構(gòu)筑50-300μm精密電路,熱阻降至0.15K/W,成為解決熱管理難題的關(guān)鍵路徑。

一、三大核心工藝解析

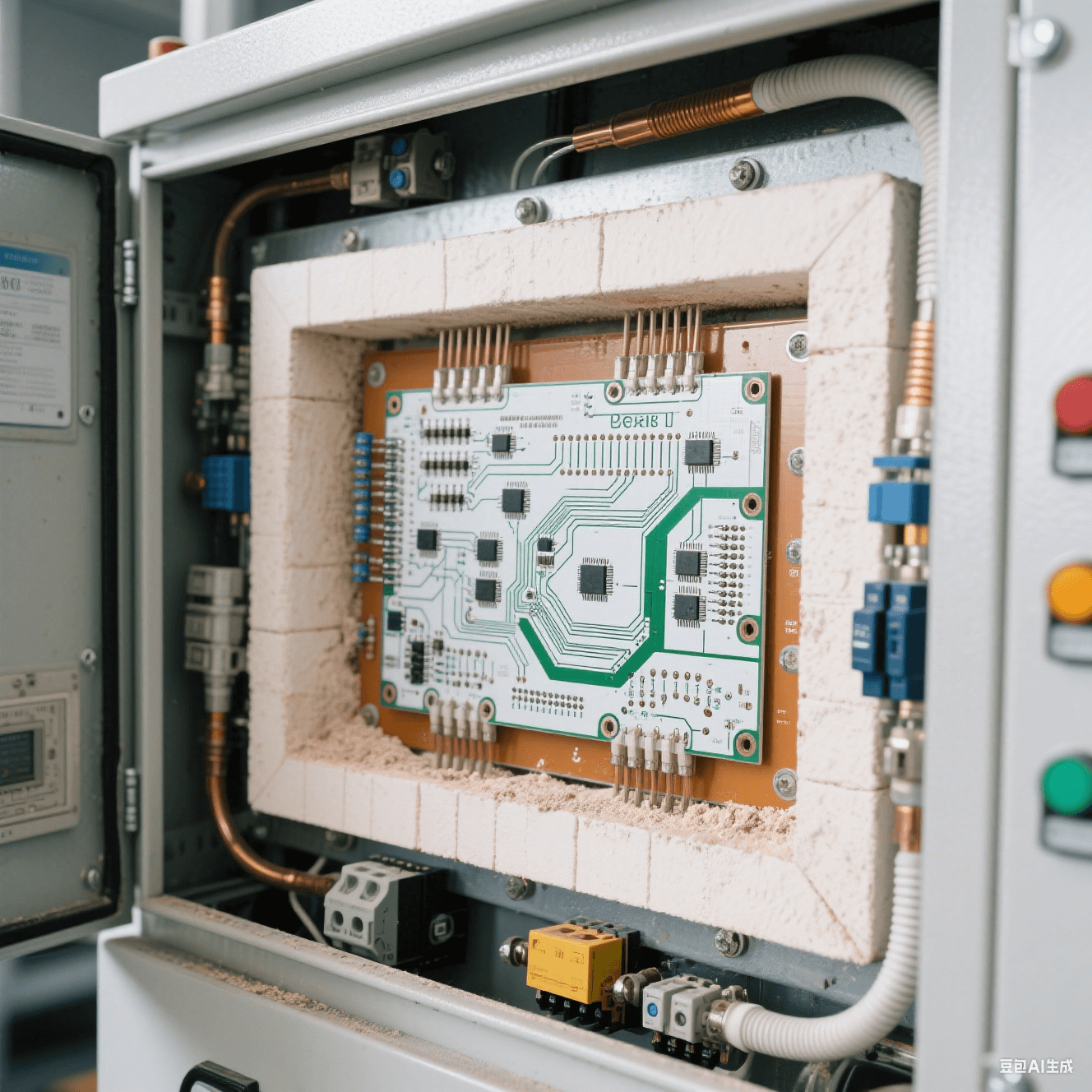

流程:氧化鋁粉末流延成膜 → 鎢/鉬漿料印刷電路 → 1600℃層壓燒結(jié)

特性:

耐溫>1500℃(航天發(fā)動機傳感器首選)

熱導(dǎo)率24W/(m·K)

介電損耗0.0003@40GHz

創(chuàng)新點:玻璃陶瓷復(fù)合材料(燒結(jié)溫度850℃) + 銀/金導(dǎo)線

優(yōu)勢:

可內(nèi)埋電阻/電容(集成度提升3倍)

熱膨脹系數(shù)4.5ppm/℃(匹配硅芯片)

實現(xiàn)10層三維互連結(jié)構(gòu)

精密制造四步法:

diagram

性能標桿:

| 參數(shù) | DPC基板 | FR-4基板 |

|———————————|—————|

| 熱阻 | 0.15K/W | 8.0K/W |

| 線寬精度 | ±5μm | ±50μm |

| 剝離強度 | >28N/cm | <8N/cm |

材料 | 熱導(dǎo)率[W/(m·K)] | 抗彎強度(MPa) | 介電常數(shù) | 適用場景 |

Al?O? (96%) | 24 | 400 | 9.8 | 工業(yè)電源模塊 |

AlN | 180 | 320 | 8.8 | 5G毫米波PA放大器 |

Si?N? | 90 | 850 | 7.9 | 電動汽車IGBT驅(qū)動 |

BeO | 280 | 240 | 6.7 | 高能激光器(受限) |

注:氮化硅(Si?N?)因超高機械強度成為振動環(huán)境首選

厚膜工藝:絲印銀鈀漿料(成本低,精度±0.1mm)

薄膜工藝:濺射鈦鎢+鍍金(線寬±5μm,高頻適用)

AMB活性釬焊:銅箔與陶瓷直接鍵合(熱循環(huán)壽命>5萬次)

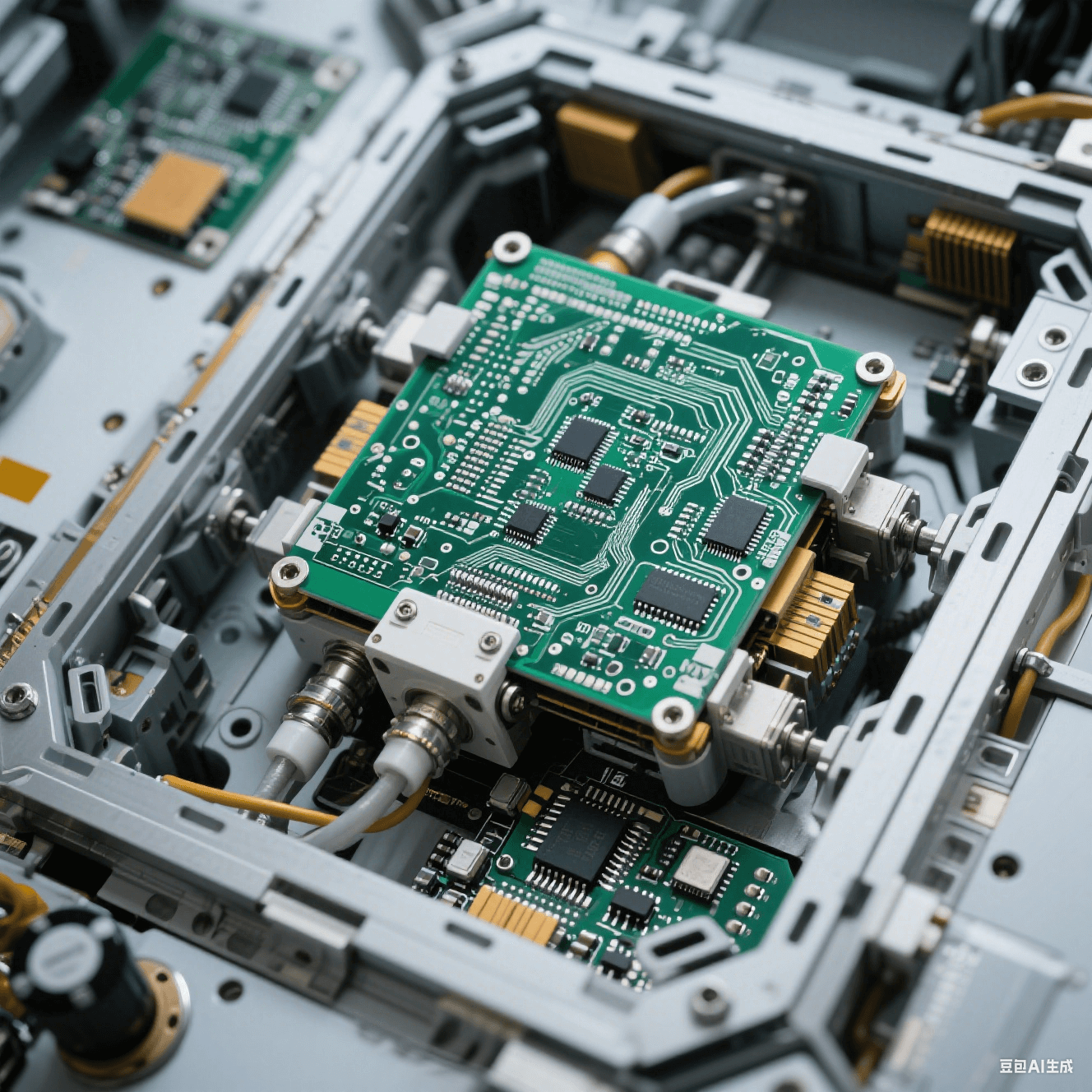

氮化鋁基板承載GaN功率放大器:

導(dǎo)熱效率>150W/m·K(降低結(jié)溫40℃)

38GHz信號損耗<0.02dB/cm

Si?N?陶瓷IGBT基板:

耐受200A/cm2電流密度

-40℃~175℃熱循環(huán)>2萬次

HTCC多層陶瓷封裝:

抵抗200krad輻射劑量

真空釋氣率<10?? Torr·L/s

四、技術(shù)挑戰(zhàn)與未來突破

材料端:納米氧化鋁摻雜(降低AlN原料純度要求)

工藝端:卷對卷DPC生產(chǎn)(效率提升5倍)

三維集成:陶瓷-硅通孔(TSV)互連(間距≤20μm)

智能基板:內(nèi)埋溫度/應(yīng)力傳感器(實時熱管理)

量子級散熱:石墨烯-陶瓷復(fù)合基板(熱導(dǎo)率>500W/(m·K))

PCB陶瓷電路板已從特種材料走向主流高端制造。隨著碳化硅、氮化鎵器件的普及,陶瓷基板工藝將成為突破電子系統(tǒng)功率極限的核心載體,驅(qū)動通信、交通與航天工業(yè)進入全新紀元。